La estabilidad de las propiedades microestructurales en los aceros para troqueles se logra mediante la capacidad del horno de resistencia de caja para mantener un campo térmico altamente uniforme y ciclos de temperatura precisos. Este entorno controlado facilita la disolución completa de los elementos de aleación y la posterior precipitación uniforme de carburos finos. Al regular estas fases térmicas con alta precisión, el horno garantiza una dureza constante y una estructura interna homogénea en todas las muestras tratadas.

Un horno de resistencia de caja proporciona la base térmica estable necesaria para estandarizar la evolución microestructural, específicamente a través de la gestión precisa de carburos y la eliminación de la segregación química. Esta precisión técnica permite alcanzar puntos de referencia de dureza específicos, lo cual es fundamental para la validez científica de las pruebas de rendimiento posteriores.

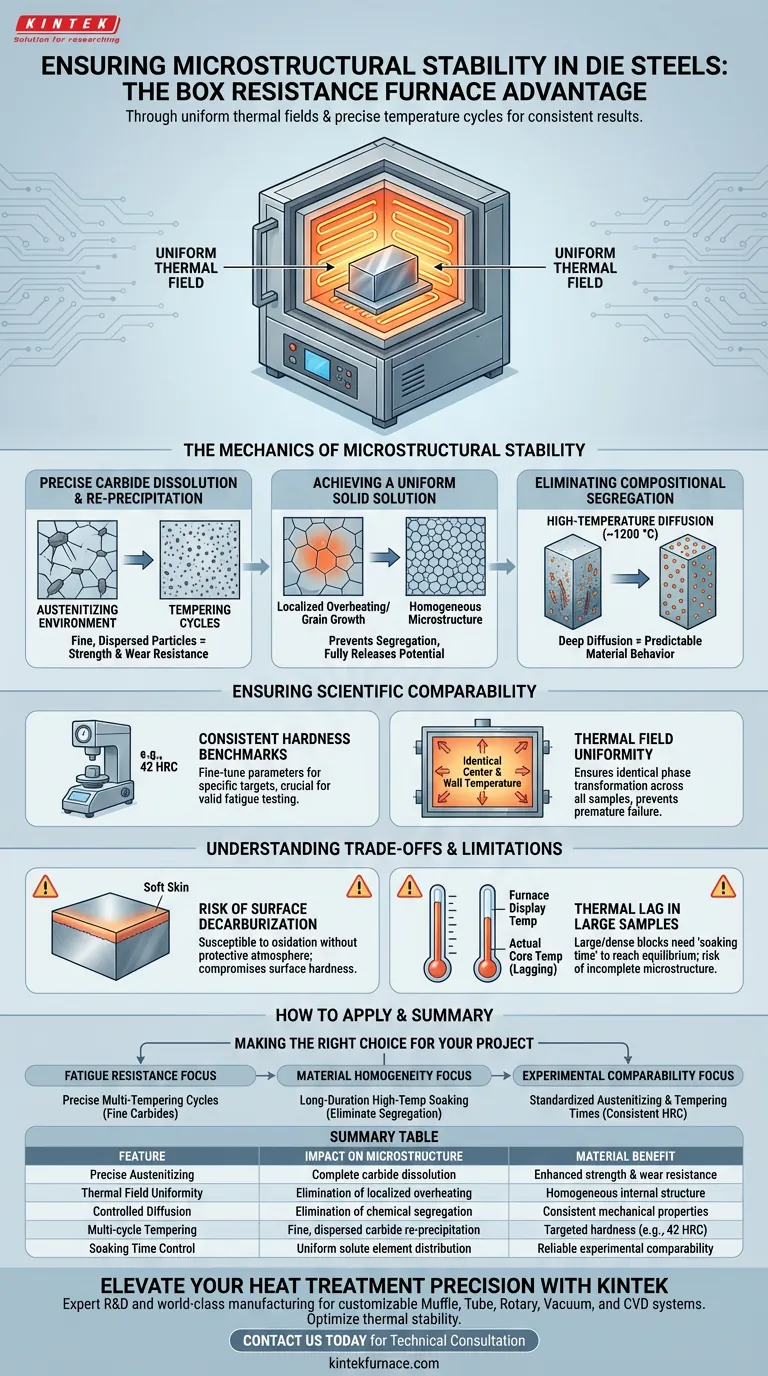

La Mecánica de la Estabilidad Microestructural

Disolución y Reprecipitación Precisa de Carburos

El horno proporciona un entorno de austenización estable que permite que los carburos dentro del acero para troqueles se disuelvan completamente en la matriz. Después de esto, el sistema ejecuta múltiples ciclos de revenido para asegurar que estos carburos se reprecipiten como partículas finas y dispersas. Esta transformación específica es lo que le da al acero su resistencia y resistencia al desgaste finales.

Lograr una Solución Sólida Uniforme

Al mantener una temperatura constante durante períodos prolongados, el horno permite que los elementos de soluto se distribuyan uniformemente dentro de la matriz metálica. Esto evita el "sobrecalentamiento localizado", que puede causar crecimiento de grano, o la "solución sólida insuficiente", que deja el material débil. El resultado es una microestructura homogénea que puede liberar todo su potencial para el fortalecimiento por precipitación.

Eliminación de la Segregación Composicional

Los hornos de caja de alta temperatura, que a menudo operan alrededor de 1200 °C, facilitan la difusión profunda de los elementos de aleación. Este calor prolongado y estable es esencial para eliminar la segregación composicional en lingotes o aleaciones complejas. Una distribución química uniforme asegura que el material se comporte de manera predecible durante el mecanizado y el uso final.

Garantizar la Comparabilidad Científica

Puntos de Referencia de Dureza Constantes

En un entorno de investigación o industrial, diferentes muestras de acero a menudo deben alcanzar un punto de referencia de dureza constante (como 42 HRC) antes de las pruebas. El horno de resistencia de caja permite el ajuste fino de los parámetros térmicos para alcanzar estos objetivos específicos con precisión. Este nivel de control asegura que cualquier dato posterior, como los resultados de las pruebas de fatiga, sea científicamente válido y comparable.

Uniformidad del Campo Térmico

El diseño de la cámara del horno está optimizado para la uniformidad del campo térmico, lo que significa que la temperatura en el centro es idéntica a la temperatura cerca de las paredes. Esta uniformidad asegura que cada parte del acero para troqueles experimente la misma transformación de fase exacta. Sin esto, un solo lote de acero podría exhibir propiedades mecánicas variables, lo que llevaría a una falla prematura de la herramienta.

Comprensión de las Compensaciones y Limitaciones

El Riesgo de Descarburación Superficial

Si bien los hornos de resistencia de caja sobresalen en la estabilidad de la temperatura, a menudo operan con una composición atmosférica estándar. Sin un gas protector o vacío, los aceros para troqueles mantenidos a altas temperaturas durante largos períodos son susceptibles a la oxidación y descarburación. Esto puede crear una "piel" blanda en el material que compromete la dureza superficial.

Retraso Térmico en Muestras Grandes

Los usuarios deben tener en cuenta la diferencia entre la temperatura mostrada por el horno y la temperatura central real del acero. Debido a que los hornos de caja dependen de la radiación y la convección, los bloques de troqueles grandes o densos pueden requerir un "tiempo de remojo" significativo para alcanzar el equilibrio. No tener en cuenta este retraso puede provocar una microestructura interna incompleta a pesar de que el horno muestre la temperatura correcta.

Cómo Aplicar Esto a Sus Objetivos de Tratamiento Térmico

Tomar la Decisión Correcta para Su Proyecto

Para maximizar la efectividad de un horno de resistencia de caja, el perfil de calentamiento debe adaptarse a los requisitos metalúrgicos específicos del grado de acero.

- Si su enfoque principal es la resistencia a la fatiga: Utilice ciclos de revenido múltiples y precisos para asegurar que los carburos sean finos y dispersos en lugar de gruesos.

- Si su enfoque principal es la homogeneidad del material: Priorice el remojo a alta temperatura de larga duración para eliminar la segregación química y asegurar una solución sólida uniforme.

- Si su enfoque principal es la comparabilidad experimental: Estandarice sus tiempos de austenización y revenido para alcanzar un punto de referencia HRC específico en todas las muestras de prueba.

Al dominar el entorno térmico del horno de resistencia de caja, se asegura de que la integridad microestructural de su acero para troqueles sea una constante en lugar de una variable.

Tabla Resumen:

| Característica | Impacto en la Microestructura | Beneficio del Material |

|---|---|---|

| Austenización Precisa | Disolución completa de carburos en la matriz | Mayor resistencia y resistencia al desgaste |

| Uniformidad del Campo Térmico | Eliminación de sobrecalentamiento localizado/crecimiento de grano | Estructura interna homogénea |

| Difusión Controlada | Eliminación de segregación química | Propiedades mecánicas consistentes |

| Revenido Multiciclo | Reprecipitación de carburos finos y dispersos | Dureza específica (por ejemplo, 42 HRC) |

| Control del Tiempo de Remojo | Distribución uniforme de elementos de soluto | Comparabilidad experimental confiable |

Mejore la Precisión de Su Tratamiento Térmico con KINTEK

Asegure la integridad microestructural perfecta para sus aceros para troqueles con las soluciones de laboratorio de alto rendimiento de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para cumplir con sus requisitos específicos de temperatura y atmósfera.

Ya sea que necesite eliminar la segregación química o alcanzar puntos de referencia de dureza precisos, nuestros hornos ofrecen la estabilidad térmica que sus investigaciones o producción demandan.

¿Listo para optimizar su procesamiento térmico? Contáctenos hoy para discutir sus necesidades únicas con nuestro equipo técnico.

Guía Visual

Referencias

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué precauciones eléctricas se deben tomar al instalar un horno de mufla? Consejos esenciales de seguridad para su laboratorio

- ¿Cuál es la diferencia entre un horno mufla y un horno de convección? Una guía para el procesamiento de alta temperatura y la pureza

- ¿Cuáles son los beneficios de usar un horno mufla para composites autolubricantes a base de aluminio? Maximizar la dureza de la matriz

- ¿Qué papel juega un horno mufla de alta temperatura en la medición de la fracción de volumen de fibra? Guía de Pirólisis de Precisión

- ¿Qué papel juega un horno mufla de alta temperatura en el pretratamiento de la caolinita? Lograr una activación perfecta de la metacaolinita

- ¿Por qué es necesaria la calcinación a alta temperatura para la modificación del carbono poroso dopado con boro? Perspectivas de expertos

- ¿Cuál es la forma general y la característica operativa de un horno de mufla? Descubra sus características clave para un calentamiento puro

- ¿Qué condiciones proporciona un horno mufla para evaluar la estabilidad a la oxidación de las esteras de fibra HfOC/SiOC?