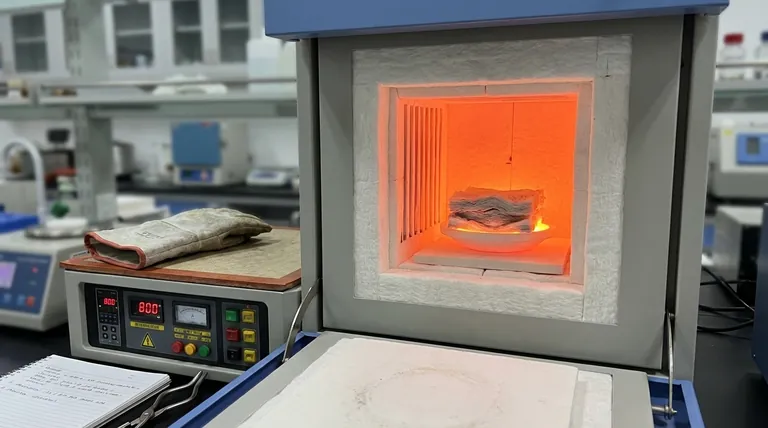

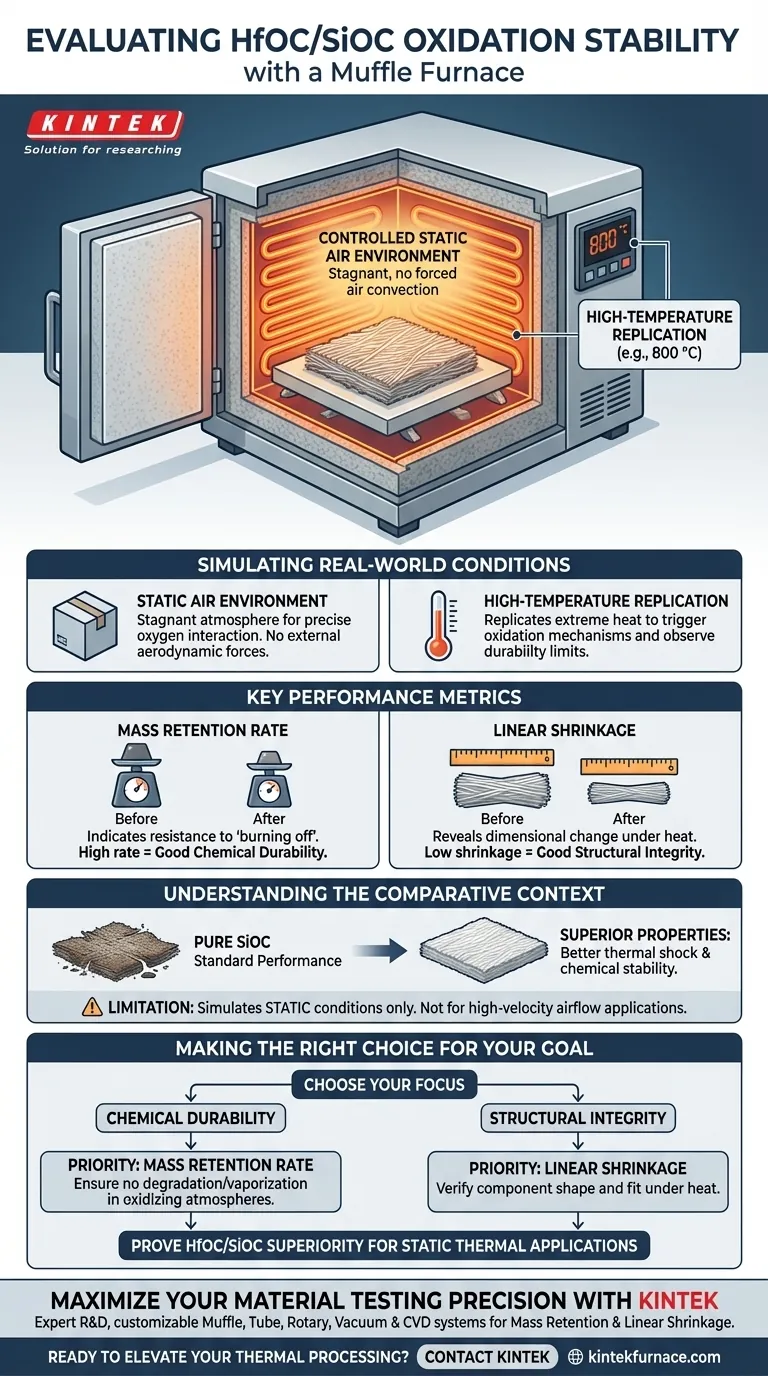

Un horno mufla proporciona un entorno controlado de aire estático diseñado específicamente para simular condiciones de servicio a altas temperaturas. Al someter las esteras de fibra HfOC/SiOC a este entorno a temperaturas como 800 °C, los investigadores pueden aislar la respuesta del material a la oxidación sin la interferencia de la convección de aire forzado.

El horno mufla crea un entorno de referencia para cuantificar objetivamente la estabilidad física. Es la herramienta principal para verificar que los compuestos HfOC/SiOC ofrecen una resistencia superior al choque térmico y una estabilidad química en comparación con las fibras puras de SiOC estándar.

Simulación de condiciones del mundo real

El entorno de aire estático

La característica definitoria del horno mufla en este contexto es la provisión de aire estático.

A diferencia de los sistemas de flujo continuo, este entorno simula condiciones en las que la atmósfera alrededor del material es estancada. Esto permite una evaluación precisa de cómo el material interactúa con el oxígeno cuando no está sujeto a fuerzas aerodinámicas externas.

Replicación de alta temperatura

Para evaluar con precisión la estabilidad a la oxidación, el horno debe replicar el calor extremo de los entornos de servicio reales.

Las pruebas se realizan con frecuencia en puntos de referencia específicos de alta temperatura, como 800 °C. Esta carga térmica es suficiente para desencadenar mecanismos de oxidación, lo que permite a los investigadores observar los límites de durabilidad del material.

Métricas clave de rendimiento

Medición de la retención de masa

Uno de los indicadores principales de la estabilidad a la oxidación es la tasa de retención de masa.

Al pesar las esteras de fibra HfOC/SiOC antes y después del ciclo de calentamiento controlado, los investigadores calculan cuánta masa queda. Una alta tasa de retención indica que el compuesto resiste la degradación o la "quema" en óxidos volátiles.

Evaluación de la contracción lineal

La estabilidad dimensional es tan crítica como la estabilidad química.

La prueba del horno mufla mide la contracción lineal, que revela si la estera de fibra se contrae bajo el calor. Las bajas tasas de contracción sugieren que el material mantiene su integridad estructural y forma a pesar del estrés térmico.

Comprensión del contexto comparativo

Comparación con SiOC

El objetivo final de esta prueba es establecer una comparación clara con otros materiales.

Los datos derivados del horno mufla se utilizan para verificar que los compuestos HfOC/SiOC poseen propiedades superiores en relación con las fibras de SiOC puras. Sin esta comparación controlada, las ventajas específicas de la formulación HfOC —especialmente en lo que respecta a la resistencia al choque térmico— no pueden validarse objetivamente.

La limitación de las pruebas estáticas

Si bien es válido para muchas aplicaciones, es importante reconocer que un horno mufla simula condiciones estáticas.

Si la aplicación prevista implica un flujo de aire a alta velocidad o cambios rápidos de presión, las pruebas de aire estático pueden no capturar todos los modos de falla relevantes. Se utiliza mejor para determinar la estabilidad química fundamental y la resistencia térmica.

Tomando la decisión correcta para su objetivo

Para maximizar el valor de las pruebas de horno mufla para materiales HfOC/SiOC, concéntrese en la métrica específica que se alinea con sus requisitos de ingeniería:

- Si su enfoque principal es la durabilidad química: Priorice los datos de la tasa de retención de masa para garantizar que el material no se degrade ni se vaporice en atmósferas oxidantes.

- Si su enfoque principal es la integridad estructural: Analice los resultados de la contracción lineal para verificar que el componente mantendrá su forma y ajuste dentro de un ensamblaje bajo calor.

Utilice este entorno para demostrar que su compuesto HfOC/SiOC supera a las alternativas estándar de SiOC en aplicaciones térmicas duras y estáticas.

Tabla resumen:

| Condición/Métrica | Descripción | Importancia para HfOC/SiOC |

|---|---|---|

| Entorno | Aire estático (no convectivo) | Simula condiciones de servicio estancadas para aislar los efectos de la oxidación. |

| Temperatura | Típicamente 800 °C | Replica entornos de servicio de alta temperatura para desencadenar la oxidación. |

| Retención de masa | Medición de pérdida de peso | Cuantifica la durabilidad química y la resistencia a la degradación. |

| Contracción lineal | Cambio dimensional | Evalúa la integridad estructural y la resistencia al estrés térmico. |

Maximice la precisión de sus pruebas de materiales con KINTEK

Asegúrese de que sus compuestos avanzados cumplan con los más altos estándares de estabilidad a la oxidación y resistencia térmica. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de equipos de laboratorio de alta temperatura, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD. Ya sea que esté evaluando la retención de masa o la contracción lineal de esteras de fibra, nuestros hornos son totalmente personalizables para satisfacer sus necesidades únicas de investigación e industriales.

¿Listo para mejorar su procesamiento térmico? Contacte a KINTEK hoy para discutir su solución de horno personalizada y descubrir por qué los investigadores líderes confían en nuestros equipos de precisión.

Guía Visual

Referencias

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante la atmósfera del horno en un horno mufla? Desbloquee un control preciso del material

- ¿Qué papel juega un horno mufla en la calcinación y la sinterización? Esencial para el procesamiento de materiales a alta temperatura

- ¿Por qué los hornos de crisol son ideales para operaciones a pequeña escala? Maximice la eficiencia en su taller

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el propósito de usar un horno mufla para el pretratamiento del biocarbón? Optimice la síntesis de su catalizador Cu/ZnO

- ¿Cuáles son las capacidades de temperatura de un horno mufla de laboratorio? Encuentre el calor adecuado para las necesidades de su laboratorio

- ¿Por qué se utiliza un horno mufla para el tratamiento de boehmita? Optimice la preparación de su catalizador

- ¿Cuál es el propósito de usar un horno para la sinterización de BSCF a 1000 °C? Ingeniero Superior de Estructuras de Perovskita