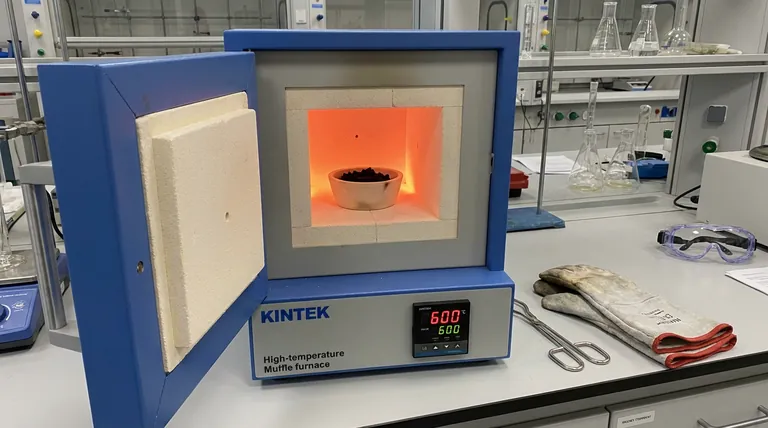

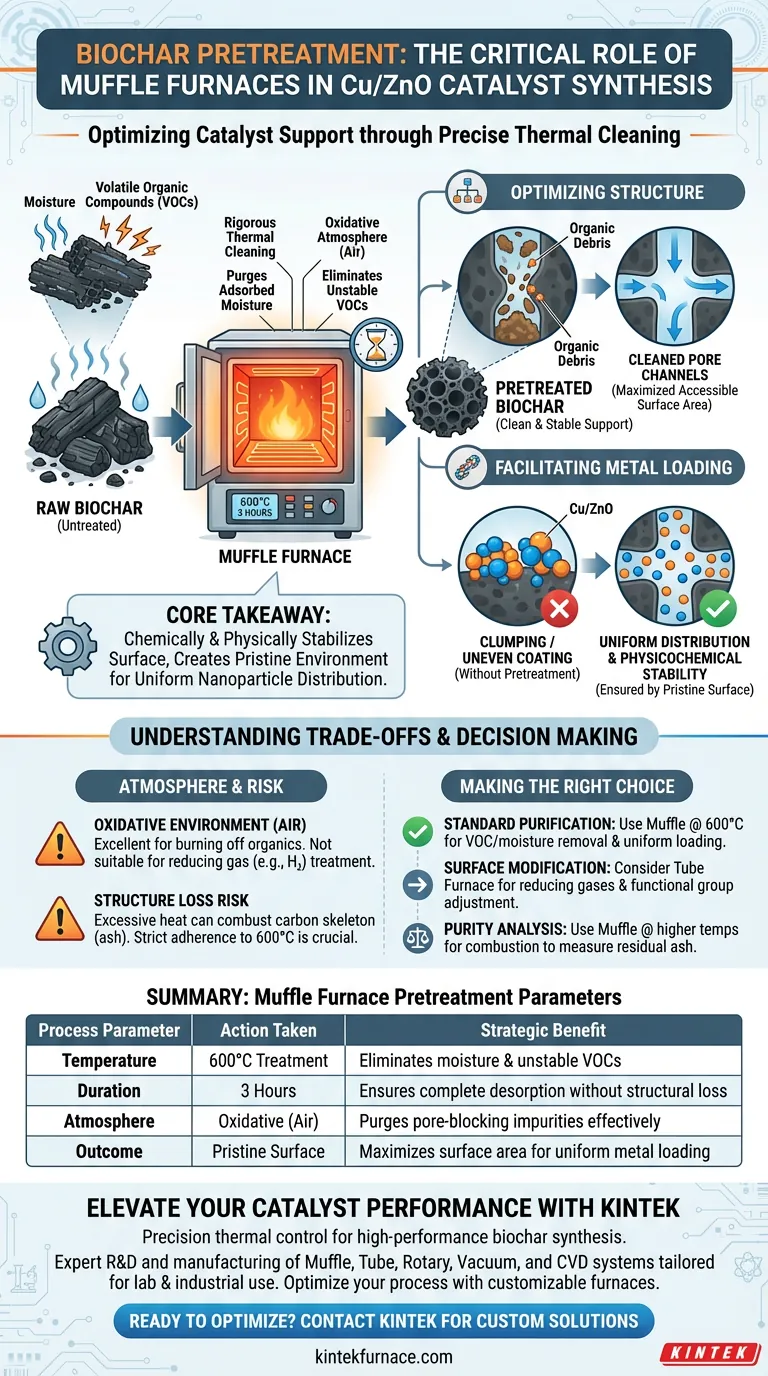

El propósito principal de usar un horno mufla para el pretratamiento del biocarbón es someter el material a un riguroso proceso de limpieza térmica, calentándolo específicamente a 600 °C durante 3 horas. Este paso es fundamental para eliminar la humedad adsorbida y los compuestos orgánicos volátiles (COV) inestables que se adhieren naturalmente a la superficie del biocarbón. Al eliminar estas impurezas, el horno prepara la estructura de carbono para actuar como un soporte catalítico eficaz.

Conclusión Clave El horno mufla no solo seca el biocarbón; estabiliza química y físicamente la superficie al purgar las impurezas que bloquean los poros. Esto crea un entorno prístino que permite la distribución uniforme de nanopartículas de Cu/ZnO, que es el factor determinante en el rendimiento del catalizador final.

Optimización de la Estructura de Soporte de Biocarbón

Eliminación de Obstáculos Volátiles

El biocarbón retiene típicamente humedad y diversos compuestos orgánicos inestables dentro de su estructura. El horno mufla proporciona un entorno de alta temperatura constante que fuerza la desorción y descomposición de estos componentes.

Limpieza de los Canales de Poros

La efectividad de un soporte catalítico depende de su área superficial. El tratamiento térmico "limpia" eficazmente las estructuras de poros del biocarbón.

Al despejar estos canales de escombros orgánicos, se maximiza el área superficial total accesible para el catalizador metálico.

Facilitación de la Carga de Nanopartículas Metálicas

Garantía de Distribución Uniforme

Una vez pretratado el biocarbón, debe servir como anfitrión para los componentes activos metálicos, en este caso, Cu/ZnO. La eliminación de impurezas previene bloqueos físicos que podrían conducir a aglomeraciones o recubrimientos desiguales.

Una superficie limpia asegura que las nanopartículas metálicas puedan penetrar profundamente en los poros y cargarse uniformemente en todo el portador.

Establecimiento de Estabilidad Fisicoquímica

El horno mufla crea un entorno fisicoquímico estable. Esta estabilidad es vital porque asegura que el biocarbón interactúe de manera predecible con los precursores metálicos durante los pasos de síntesis posteriores.

Sin esta estabilización, los volátiles residuales podrían reaccionar con los precursores metálicos, alterando potencialmente la naturaleza química de los sitios activos o debilitando la interacción entre el soporte y el metal.

Comprensión de las Compensaciones

Limitaciones de Atmósfera

Un horno mufla estándar opera típicamente en un ambiente de aire, lo que lo convierte en un tratamiento oxidativo. Si bien es excelente para quemar orgánicos y humedad, carece del control de atmósfera de un horno tubular.

Si su proceso requiere la eliminación específica de grupos funcionales que contienen oxígeno utilizando gases reductores (como hidrógeno), un horno mufla no es adecuado; se requeriría un horno tubular para controlar el flujo de gas y prevenir la combustión total.

Riesgo de Pérdida de Estructura

Si bien 600 °C es el objetivo especificado para este proceso, temperaturas o duraciones excesivas en un ambiente oxidativo pueden llevar a la combustión del esqueleto de carbono en sí (convirtiéndolo en ceniza).

La adhesión precisa al protocolo de 600 °C durante 3 horas es esencial para limpiar el biocarbón sin degradar su integridad estructural.

Tomando la Decisión Correcta para su Objetivo

Para asegurarse de que está aplicando el tratamiento térmico correcto para los requisitos específicos de su catalizador, considere lo siguiente:

- Si su enfoque principal es la purificación estándar: Utilice un horno mufla a 600 °C para eliminar COV y humedad para garantizar una carga metálica uniforme.

- Si su enfoque principal es la modificación de la química superficial: Considere un horno tubular para introducir gases reductores para el ajuste del gradiente de grupos funcionales.

- Si su enfoque principal es el análisis de pureza: Utilice el horno mufla a temperaturas más altas para quemar completamente el carbono y medir el contenido de cenizas residuales para evaluar las impurezas minerales.

El éxito de su catalizador Cu/ZnO depende no solo de los metales utilizados, sino de la condición prístina de la base de biocarbón preparada por el horno.

Tabla Resumen:

| Parámetro del Proceso | Acción Tomada | Beneficio Estratégico |

|---|---|---|

| Temperatura | Tratamiento a 600 °C | Elimina la humedad y los COV inestables |

| Duración | 3 Horas | Asegura la desorción completa sin pérdida estructural |

| Atmósfera | Oxidativa (Aire) | Purga eficazmente las impurezas que bloquean los poros |

| Resultado | Superficie Prístina | Maximiza el área superficial para una carga metálica uniforme |

Mejore el Rendimiento de su Catalizador con KINTEK

La precisión es la base de la síntesis de biocarbón de alto rendimiento. En KINTEK, entendemos que su investigación exige un control térmico riguroso para lograr una distribución uniforme de nanopartículas. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alta precisión, adaptados para aplicaciones a escala de laboratorio e industrial.

Ya sea que necesite purificación estándar o control atmosférico especializado para la modificación de la química superficial, nuestros hornos de alta temperatura personalizables están diseñados para satisfacer sus necesidades únicas de ciencia de materiales.

¿Listo para optimizar su proceso de síntesis? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Seyed Alireza Vali, Antoni Sánchez. Biochar-supported highly dispersed ultrasmall Cu/ZnO nanoparticles as a highly efficient novel catalyst for CO2 hydrogenation to methanol. DOI: 10.18331/brj2025.12.2.3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se requiere un horno mufla industrial para los soportes de Zirconia? Ingeniería de Plataformas Catalíticas de Alto Rendimiento

- ¿Qué papel juega un horno mufla de caja de laboratorio en la síntesis de nanopartículas de óxido de níquel? Perspectivas de expertos

- ¿Por qué es necesario un horno mufla con control de calentamiento programable multietapa para la síntesis de óxido de magnesio sol-gel?

- ¿Qué características de automatización incluyen los hornos de mufla modernos? Aumente la precisión y la eficiencia en su laboratorio

- ¿Cuál es la función principal de un horno mufla durante el pretratamiento de SCBA? Dominando la carbonización del bagazo de caña de azúcar

- ¿Qué características de software deben considerarse al seleccionar un horno de mufla? Optimice sus procesos térmicos con precisión

- ¿Cómo asegura un horno de mufla un calentamiento libre de contaminación? Descubre su diseño de aislamiento para la pureza

- ¿Qué condiciones proporciona un horno tipo caja para la oxidación del acero inoxidable? Calefacción de Precisión y Flujo de Aire