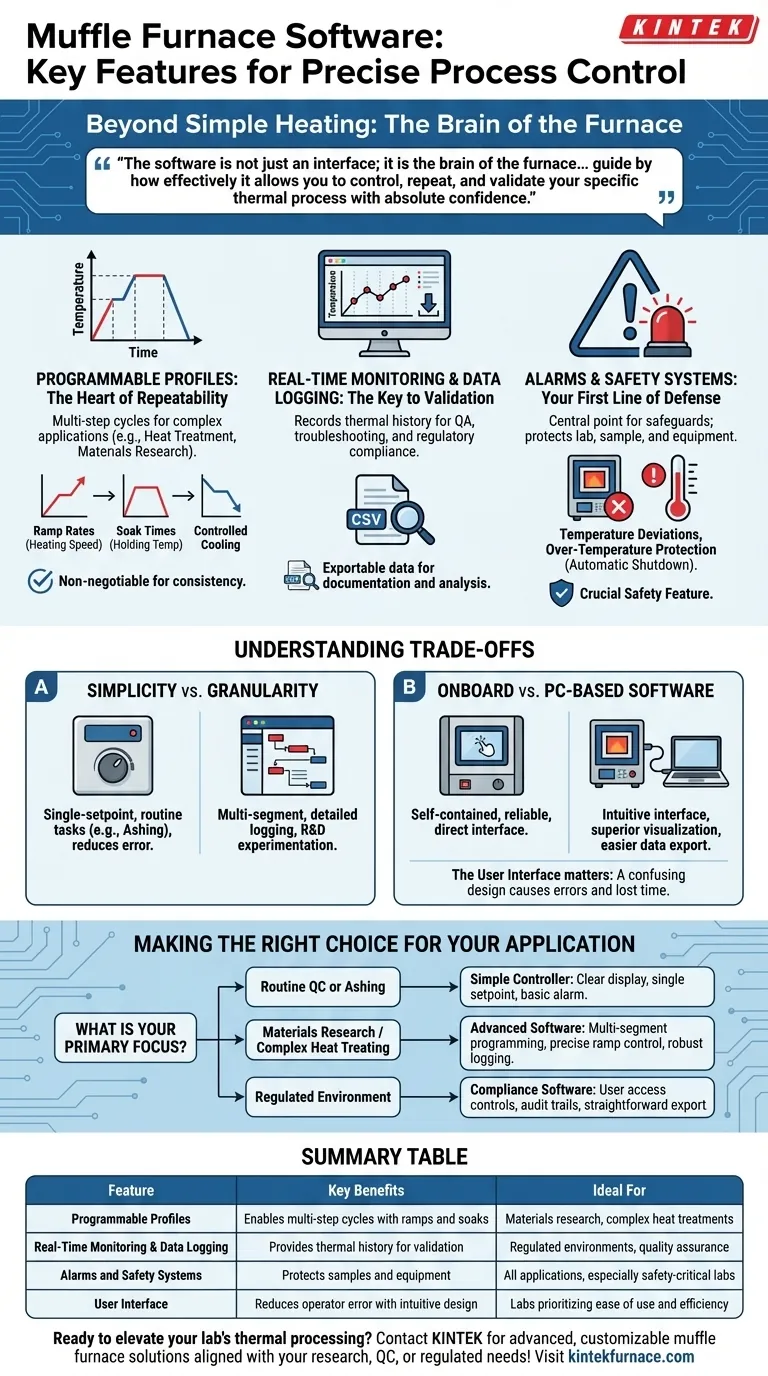

Al seleccionar un horno de mufla, las características de software más críticas a considerar son los controles programables para perfiles de temperatura, el monitoreo en tiempo real y el registro de datos, y los sistemas de seguridad integrados como alarmas y protección contra sobretemperatura. Estas características van más allá del simple calentamiento para proporcionar las funciones centrales del control de procesos: repetibilidad, validación y seguridad.

El software no es solo una interfaz; es el cerebro del horno. Su elección debe guiarse no por una lista de características, sino por la eficacia con la que el software le permite controlar, repetir y validar su proceso térmico específico con absoluta confianza.

Más allá del "Encendido/Apagado": Logrando un verdadero control de procesos

El propósito del software del horno es traducir sus requisitos de procedimiento en un ciclo térmico confiable y repetible. Esto va mucho más allá de simplemente establecer una temperatura.

Perfiles programables: El corazón de la repetibilidad

Un controlador básico le permite establecer una única temperatura objetivo. Un software avanzado y programable es esencial para procesos que requieren múltiples pasos.

Esto incluye establecer velocidades de rampa específicas (con qué rapidez sube la temperatura), tiempos de mantenimiento (cuánto tiempo se mantiene a una temperatura) y pasos de enfriamiento controlados. Este nivel de control es innegociable para aplicaciones como tratamientos térmicos complejos, investigación de materiales o cocción de cerámica.

Monitoreo en tiempo real y registro de datos: La clave para la validación

Ver la temperatura actual es estándar. El verdadero control de procesos requiere conocer todo el historial térmico de su ejecución.

Busque un software que pueda registrar datos de temperatura a lo largo del tiempo. La capacidad de exportar estos datos (por ejemplo, como un archivo CSV) es crucial para el aseguramiento de la calidad, la resolución de problemas de procesos fallidos y la provisión de documentación para informes o cumplimiento normativo.

Alarmas y alertas: Su primera línea de defensa

Las alarmas no son una conveniencia; son una característica crítica de seguridad y protección de muestras. El software es el punto central para configurar estas salvaguardias.

Los sistemas modernos deben permitirle configurar alarmas para desviaciones de temperatura (si el horno se desvía demasiado de su punto de ajuste) y, lo más importante, protección contra sobretemperatura. Esta característica apaga automáticamente el horno si excede una temperatura máxima segura, protegiendo el horno, su laboratorio y su muestra.

Comprendiendo las compensaciones

Más características no siempre son mejores. La clave es hacer coincidir la capacidad del software con las necesidades reales de su laboratorio y evitar pagar por una complejidad que no utilizará.

Simplicidad vs. Granularidad

Un horno dedicado a una tarea única y repetitiva como la calcinación puede beneficiarse de un controlador simple de un solo punto de ajuste. La falta de complejidad reduce la posibilidad de error del operador.

Por el contrario, un entorno de investigación y desarrollo exige un control granular. Estos usuarios necesitan programación multisegmento y registro de datos detallado para experimentar y perfeccionar nuevos procesos.

Software integrado vs. basado en PC

Muchos hornos se controlan completamente a través de una interfaz digital incorporada. Esto es autónomo y confiable.

Sin embargo, los hornos que pueden conectarse a una PC a menudo ofrecen una interfaz más intuitiva para programar perfiles complejos, una visualización de datos superior y una exportación de datos más sencilla. La contrapartida puede ser la dependencia de un ordenador dedicado.

El costo oculto de una interfaz de usuario deficiente

Incluso el software más potente es un inconveniente si es difícil de usar. Una interfaz confusa o mal diseñada es una causa directa de error del operador, lo que lleva a muestras arruinadas y tiempo perdido. Durante una demostración del producto, asegúrese de que la programación de un ciclo típico sea lógica y sencilla.

Tomando la decisión correcta para su aplicación

Elija el software que mejor le permita alcanzar su objetivo específico.

- Si su enfoque principal es el control de calidad de rutina o la calcinación: Un controlador simple con una pantalla clara, programación de un solo punto de ajuste y una alarma básica de sobretemperatura es eficiente y suficiente.

- Si su enfoque principal es la investigación de materiales o el tratamiento térmico complejo: Priorice el software con programación multisegmento (rampas y mantenimientos), control preciso de la velocidad de rampa y capacidades robustas de registro de datos.

- Si su enfoque principal es trabajar en un entorno regulado: Busque software con controles de acceso de usuario, pistas de auditoría y funciones sencillas de exportación de datos para cumplir con los requisitos de validación.

En última instancia, el software adecuado le permite dominar sus procesos térmicos, convirtiendo una simple caja caliente en un instrumento científico preciso.

Tabla resumen:

| Característica | Beneficios clave | Ideal para |

|---|---|---|

| Perfiles programables | Permite ciclos de varios pasos con rampas y mantenimientos para repetibilidad | Investigación de materiales, tratamientos térmicos complejos |

| Monitoreo en tiempo real y registro de datos | Proporciona historial térmico para validación y cumplimiento | Entornos regulados, aseguramiento de la calidad |

| Alarmas y sistemas de seguridad | Protege muestras y equipos con alertas de sobretemperatura | Todas las aplicaciones, especialmente laboratorios críticos para la seguridad |

| Interfaz de usuario | Reduce el error del operador con un diseño intuitivo | Laboratorios que priorizan la facilidad de uso y la eficiencia |

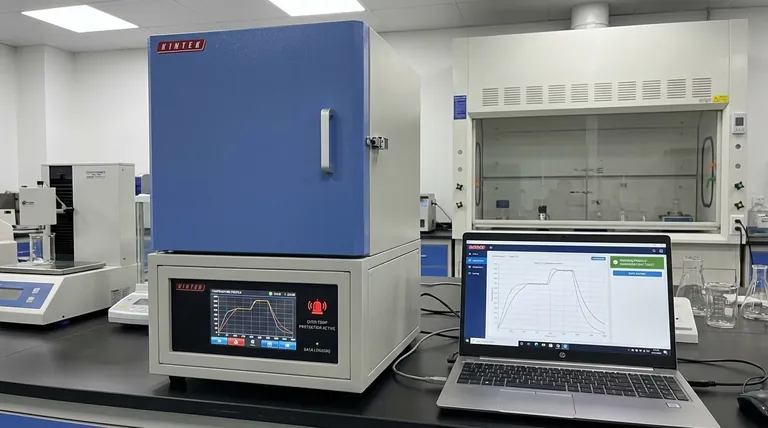

¿Listo para elevar el procesamiento térmico de su laboratorio con soluciones de horno de mufla personalizadas? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar hornos avanzados de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que esté en investigación, control de calidad o industrias reguladas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el control y la eficiencia de su proceso!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso