Un horno mufla de caja de laboratorio sirve como la unidad de procesamiento térmico decisiva en la creación de nanopartículas de óxido de níquel, ejecutando específicamente la fase crítica de calcinación. Al mantener un ambiente constante de 400 °C en una atmósfera de aire durante aproximadamente dos horas, el horno convierte un "gel verde" precursor en un producto final cristalino y térmicamente estable.

Conclusión principal El horno mufla no es simplemente un calentador; es una cámara de reacción que impulsa la pureza química y el orden estructural. Su función principal es eliminar los contaminantes orgánicos y forzar la red atómica a organizarse en una estructura cúbica específica con caras centradas, lo que determina la calidad final del material.

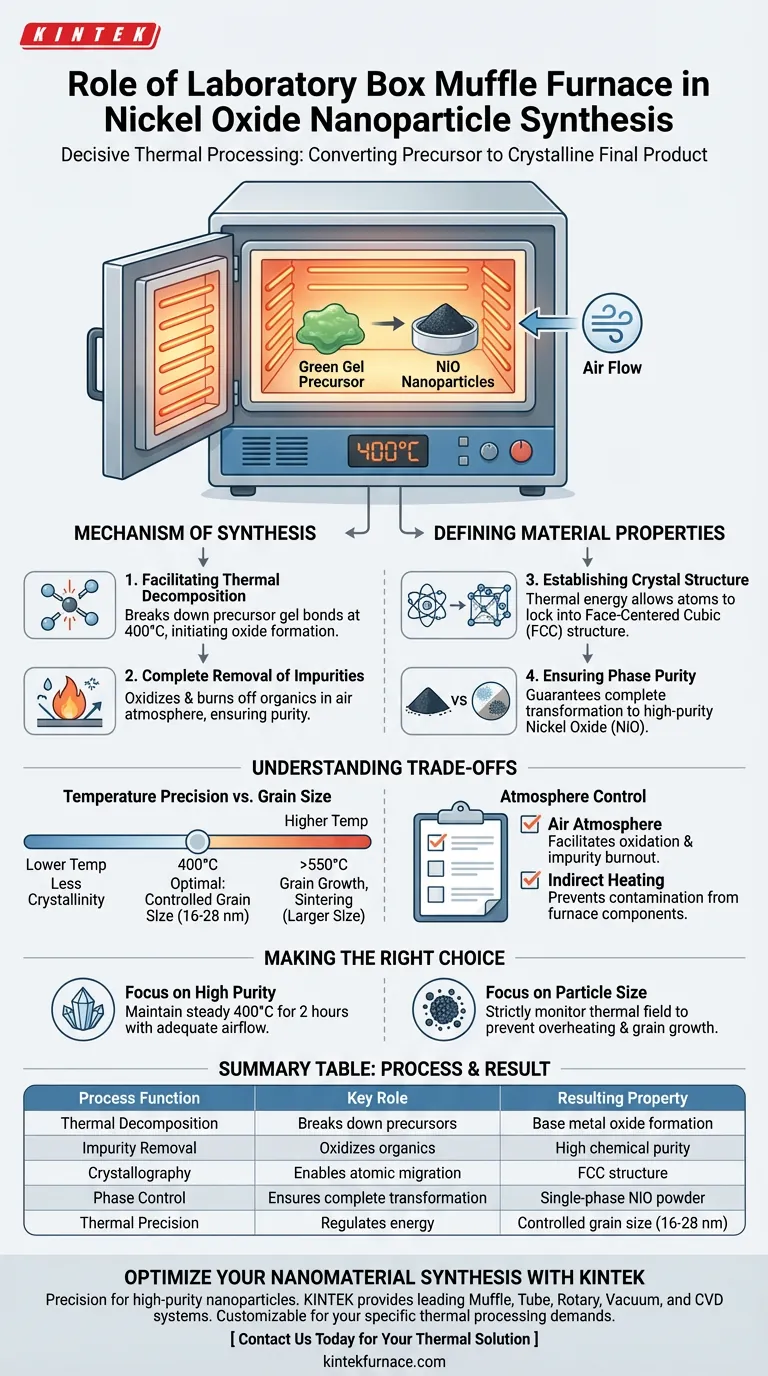

El Mecanismo de Síntesis

Facilitación de la Descomposición Térmica

La síntesis comienza con un material precursor, a menudo descrito como un gel verde.

El horno mufla proporciona la energía necesaria para descomponer térmicamente este precursor. A 400 °C, los enlaces químicos que mantienen unido el gel se rompen, iniciando la transformación en un óxido metálico.

Eliminación Completa de Impurezas

Durante la preparación del precursor, varios compuestos orgánicos y volátiles quedan atrapados dentro del material.

El horno actúa como una herramienta de purificación. Al mantener altas temperaturas en una atmósfera de aire, oxida y quema estas impurezas orgánicas, asegurando que no contaminen el polvo de nanopartículas final.

Definición de las Propiedades del Material

Establecimiento de la Estructura Cristalina

El papel más crítico del horno es determinar la cristalográfia de la nanopartícula.

La energía térmica suministrada permite que los átomos migren y se fijen en una configuración estable. En el caso del óxido de níquel, esto da como resultado una estructura cristalina cúbica con caras centradas (FCC) específica.

Garantía de Pureza de Fase

Sin una aplicación precisa de la temperatura, el material podría permanecer como una mezcla de hidróxidos y óxidos.

El horno mufla de caja asegura que la transformación de fase sea completa. Garantiza que el polvo resultante sea óxido de níquel de alta pureza, en lugar de un compuesto intermedio o inestable.

Comprensión de las Compensaciones

Precisión de Temperatura vs. Tamaño de Grano

Si bien el proceso principal se basa en un punto de ajuste de 400 °C, la capacidad del horno para controlar la temperatura es vital para gestionar el tamaño de las partículas. Las temperaturas más altas (por ejemplo, superiores a 550 °C) pueden aumentar la cristalinidad, pero también pueden causar crecimiento de grano. Si la temperatura es demasiado alta, las nanopartículas pueden sinterizarse, aumentando su tamaño (por ejemplo, más allá del rango típico de 16-28 nm) y perdiendo sus útiles propiedades "nano".

Control de la Atmósfera

El proceso estándar utiliza una atmósfera de aire para facilitar la oxidación y la quema de impurezas. Sin embargo, el diseño del mufla es crítico aquí; protege la muestra del contacto directo con los elementos calefactores o las llamas. Esta calefacción indirecta evita la contaminación de los propios componentes del horno, pero depende de la presencia de oxígeno para eliminar eficazmente los orgánicos.

Tomar la Decisión Correcta para su Objetivo

La operación del horno mufla debe adaptarse a las propiedades específicas que requiere de las nanopartículas de óxido de níquel.

- Si su enfoque principal es la Alta Pureza: Asegúrese de que el horno mantenga una temperatura constante de 400 °C durante las dos horas completas con un flujo de aire adecuado para oxidar y agotar completamente los residuos orgánicos.

- Si su enfoque principal es el Control del Tamaño de Partícula: Monitoree estrictamente el campo térmico; incluso un sobrecalentamiento leve puede acelerar el crecimiento del grano, empujando el tamaño de las partículas más allá del rango de nanómetros deseado.

En última instancia, el horno mufla proporciona el entorno térmico preciso necesario para convertir una mezcla química cruda en un nanomaterial funcional y estructurado.

Tabla Resumen:

| Función del Proceso | Rol Clave en la Síntesis de NiO | Propiedad del Material Resultante |

|---|---|---|

| Descomposición Térmica | Descompone los precursores de gel verde | Formación de óxido metálico base |

| Eliminación de Impurezas | Oxida y quema los volátiles orgánicos | Alta pureza química |

| Cristalografía | Permite la migración atómica a 400 °C | Estructura cúbica con caras centradas (FCC) |

| Control de Fase | Asegura la transformación química completa | Polvo de NiO monofásico |

| Precisión Térmica | Regula la energía para prevenir la sinterización | Tamaño de grano controlado (16-28 nm) |

Optimice su Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre nanopartículas de alta pureza y precursores fallidos. KINTEK proporciona sistemas líderes en la industria de mufla, tubo, rotatorios, de vacío y CVD diseñados para las rigurosas demandas del procesamiento térmico. Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus requisitos específicos de síntesis, asegurando un calentamiento uniforme y un control exacto de la temperatura para una cristalización consistente.

¿Listo para mejorar su investigación de materiales? Contáctenos hoy para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Mamta Bulla, Ajay Kumar Mishra. Natural resource-derived NiO nanoparticles via aloe vera for high-performance symmetric supercapacitor. DOI: 10.1038/s41598-024-57606-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué características opcionales están disponibles para los hornos de caja? Personalice para las necesidades únicas de su laboratorio

- ¿Por qué es necesario mantener entre 600°C y 800°C en un horno de carbonización? Lograr la descomposición completa de los gases de escape

- ¿Cuál es el papel de los hornos mufla en el pretratamiento de muestras médicas? Esencial para un análisis preciso de oligoelementos

- ¿Qué papel juega un horno mufla de alta temperatura en la preparación de una capa de siembra de BiVO4? Guía experta de síntesis

- ¿Cuál es la característica definitoria de un horno de mufla? Consiga un calentamiento puro y uniforme para su laboratorio

- ¿Por qué es necesario un horno mufla con control de calentamiento programable multietapa para la síntesis de óxido de magnesio sol-gel?

- ¿Qué función específica realiza un horno mufla para determinar el contenido de humedad de la pulpa de safú? Guía Esencial

- ¿Cuáles son las diferencias clave de diseño entre los hornos mufla y los hornos de secado? Elija la herramienta adecuada para su laboratorio