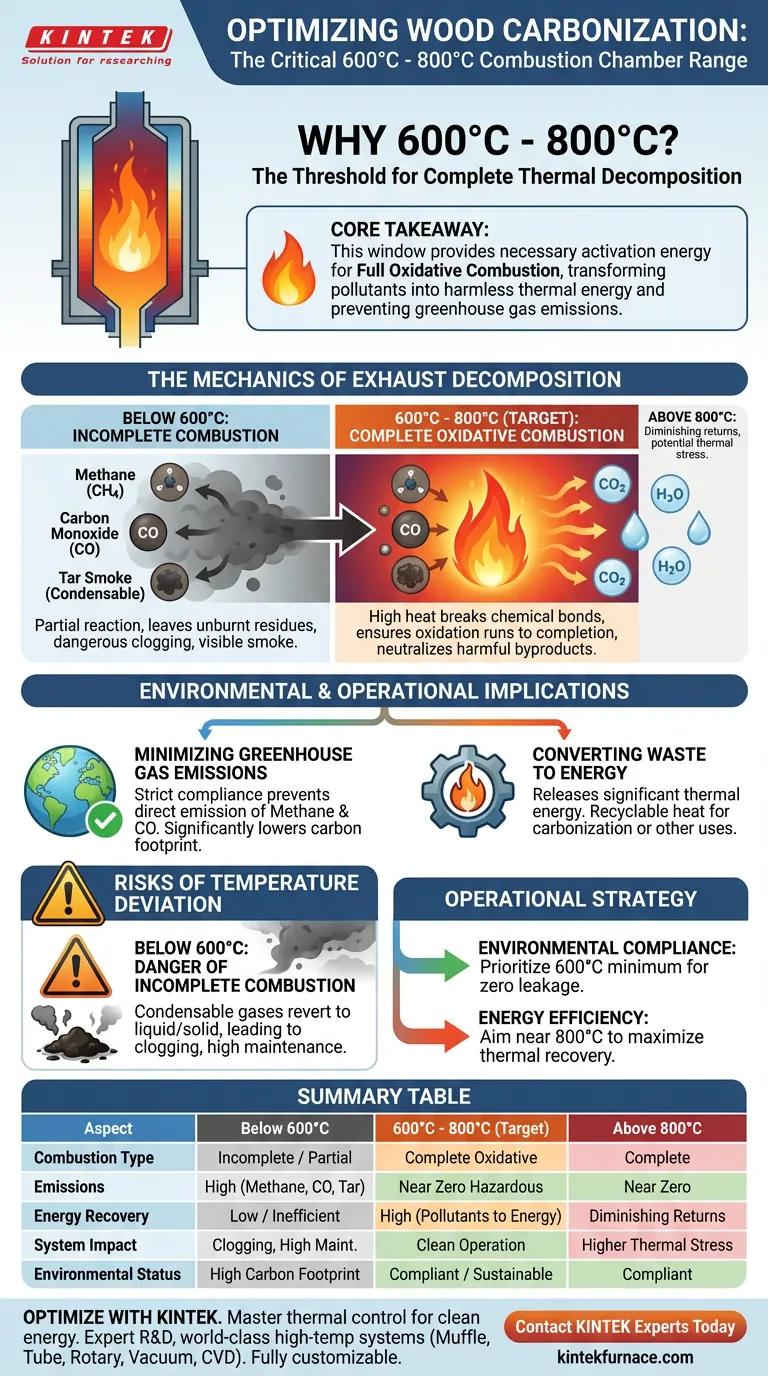

Mantener un rango de temperatura entre 600°C y 800°C dentro de la cámara de combustión es el umbral crítico para la descomposición térmica completa de los gases de escape de la carbonización. Este entorno específico de alta temperatura es necesario para incinerar completamente los subproductos dañinos, específicamente el metano, el monóxido de carbono y el humo de alquitrán, antes de que puedan ser liberados a la atmósfera.

Conclusión Clave La ventana de 600°C a 800°C no es arbitraria; es la energía de activación necesaria para lograr una combustión oxidativa completa. Operar dentro de este rango transforma los contaminantes peligrosos y los gases condensables en energía térmica inofensiva, previniendo la emisión de potentes gases de efecto invernadero.

La Mecánica de la Descomposición de los Gases de Escape

Lograr la Combustión Oxidativa Completa

La función principal de la cámara de combustión es la combustión oxidativa. Este proceso utiliza altas temperaturas para romper los enlaces químicos de los gases de escape generados durante la carbonización de la madera.

Por debajo de 600°C, la reacción química es a menudo parcial o ineficiente. Al mantener temperaturas por encima de este umbral, el horno asegura que el proceso de oxidación se complete, sin dejar residuos sin quemar.

Dirigido a Contaminantes Específicos

El proceso de carbonización libera una mezcla compleja de componentes volátiles. La referencia principal destaca tres objetivos específicos que deben ser neutralizados:

- Metano: Un potente gas de efecto invernadero.

- Monóxido de Carbono: Un gas venenoso y combustible.

- Humo de Alquitrán: Gases pesados condensables que crean humo visible y acumulación.

Este rango de temperatura asegura que estos compuestos distintos se descompongan de manera efectiva en lugar de ser venteados.

Implicaciones Ambientales y Operacionales

Minimización de las Emisiones de Gases de Efecto Invernadero

El beneficio más inmediato de este estándar de temperatura es el cumplimiento ambiental.

Si la cámara de combustión no alcanza los 600°C, se producen emisiones directas de gases de efecto invernadero. Al mantener estrictamente el rango de 600°C a 800°C, el sistema previene la fuga de metano y monóxido de carbono crudos, reduciendo significativamente la huella de carbono de la operación.

Conversión de Residuos en Energía

Este proceso hace más que eliminar residuos; crea valor.

Cuando estos gases de escape sufren una combustión completa, liberan cantidades significativas de calor. El horno convierte efectivamente los contaminantes potenciales en energía térmica, que a menudo puede ser reciclada de nuevo en el proceso de carbonización o utilizada para otros requisitos de calefacción.

Riesgos de Desviación de Temperatura

El Peligro de la Combustión Incompleta

Caer por debajo del umbral de 600°C resulta en una combustión incompleta.

En este estado, los "gases condensables" como el alquitrán no se vaporizan ni se queman completamente. En cambio, pueden enfriarse y volver a estados líquidos o sólidos dentro del sistema de escape, lo que lleva a obstrucciones peligrosas, mayor mantenimiento y emisiones de humo visibles.

Gestión del Límite Superior

Si bien la atención principal a menudo se centra en alcanzar la temperatura mínima, el límite superior de 800°C es generalmente una guía para una eficiencia óptima y la seguridad de los materiales.

Exceder la temperatura necesaria para la combustión no necesariamente produce mejores resultados de calidad del aire, pero puede ejercer un estrés térmico innecesario en los componentes del horno sin proporcionar beneficios adicionales de descomposición química.

Estrategia Operacional para Su Proyecto

Para garantizar que su sistema opere de manera segura y eficiente, considere las siguientes prioridades estratégicas:

- Si su enfoque principal es el Cumplimiento Ambiental: Priorice estrictamente el mínimo de 600°C para garantizar cero fugas de metano y monóxido de carbono a la atmósfera.

- Si su enfoque principal es la Eficiencia Energética: Apunte al extremo superior del rango (cerca de 800°C) para maximizar la recuperación de energía térmica de la combustión de alquitrán y gases pesados.

La estricta adherencia a esta ventana térmica es el factor definitorio que separa un dispositivo contaminante de un sistema de energía limpia.

Tabla Resumen:

| Aspecto | Por debajo de 600°C | 600°C - 800°C (Objetivo) | Por encima de 800°C |

|---|---|---|---|

| Tipo de Combustión | Incompleta / Parcial | Combustión Oxidativa Completa | Completa |

| Emisiones | Altas (Metano, CO, Alquitrán) | Residuos Peligrosos Casi Nulos | Casi Nulas |

| Recuperación de Energía | Baja / Ineficiente | Alta (Contaminantes a Energía Térmica) | Rendimientos Decrecientes |

| Impacto en el Sistema | Obstrucción y Alto Mantenimiento | Operación Limpia | Mayor Estrés Térmico |

| Estado Ambiental | Alta Huella de Carbono | Cumple / Sostenible | Cumple |

Optimice la Eficiencia de su Carbonización con KINTEK

Transición de una operación contaminante a un sistema de energía limpia dominando el control térmico. Ya sea que requiera una regulación precisa de la temperatura para la conversión de residuos en energía o para el cumplimiento ambiental, KINTEK proporciona la experiencia y la tecnología que necesita.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de alta temperatura de laboratorio, incluyendo hornos Mufla, de Tubo, Rotatorios, de Vacío y de CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de carbonización y procesamiento de materiales.

¿Listo para mejorar el rendimiento y la sostenibilidad de su laboratorio?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Lívia Ferreira Da Silva, Fernando Colen. Kiln-Furnace System: Validation of a Technology for Producing Charcoal with Less Environmental Impact in Brazil. DOI: 10.3390/f15040645

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué precauciones de seguridad se deben seguir al usar un horno mufla? Pasos esenciales para una operación segura y eficiente

- ¿En qué rango de temperatura operan los hornos de caja? Desde 1100°F hasta 3300°F para tratamiento térmico de precisión

- ¿Cómo influye el programa de calentamiento en dos etapas de un horno mufla en la calidad de la ceniza de cáscara de arroz? Optimice su sílice

- ¿Qué tecnologías clave se utilizaron en el horno de mufla para el análisis de muestras ambientales? Desbloquee la detección precisa de contaminantes

- ¿Cuál es la temperatura de un horno de sinterización? Domine los ciclos térmicos específicos de cada material

- ¿Cómo se muestra la temperatura de la cámara en el horno mufla? Obtenga lecturas precisas para su laboratorio

- ¿Cómo se utiliza un horno mufla en la oxidación térmica de nanoestructuras de hematita? Lograr un control preciso de la fase

- ¿Cómo se utiliza un horno mufla en los laboratorios para la preparación de muestras? Domina las técnicas de calcinación y tratamiento térmico