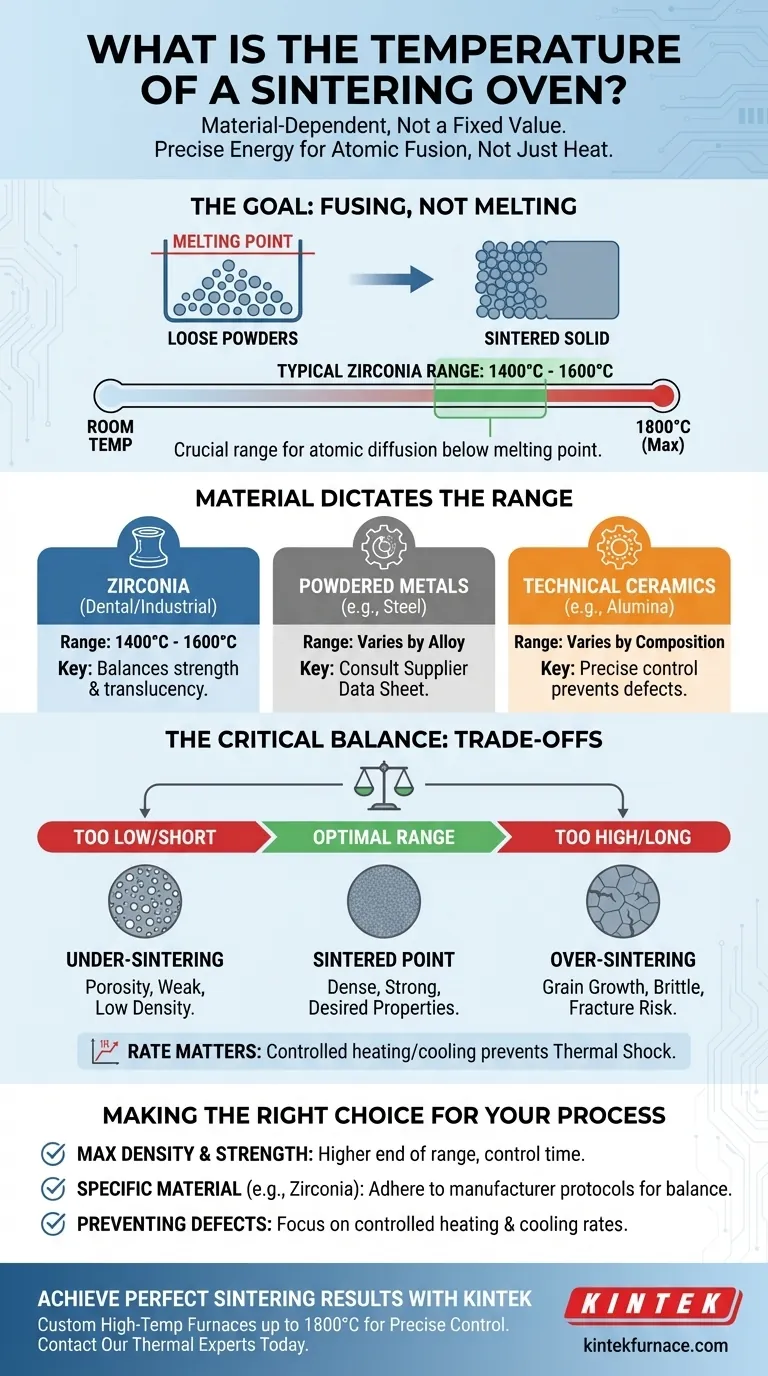

La temperatura de un horno de sinterización no es un valor fijo, sino un parámetro altamente específico que depende enteramente del material que se está procesando. Si bien algunos hornos de alta temperatura pueden alcanzar hasta 1800°C (3272°F), un rango de operación típico para la sinterización de materiales comunes como la zirconia es entre 1400°C y 1600°C. La temperatura correcta es crucial para lograr las propiedades finales deseadas del material.

La conclusión crítica es que la temperatura de un horno de sinterización está dictada por el material que contiene. El objetivo no es simplemente alcanzar una temperatura alta, sino suministrar la energía térmica precisa necesaria para fusionar las partículas en un componente denso y sólido sin fundirlas.

Por qué la temperatura es la variable crítica

Para entender la sinterización, debe ver la temperatura no como un ajuste, sino como la fuente de energía que impulsa una transformación física. El objetivo es lograr propiedades específicas del material, no solo calentar algo.

El objetivo: fusionar partículas en una masa sólida

La sinterización es un proceso en el que el material en polvo se calienta para fusionar partículas individuales, formando un objeto sólido y denso.

Fundamentalmente, esto ocurre por debajo del punto de fusión del material. El calor proporciona suficiente energía para que los átomos migren a través de los límites de las partículas, uniéndolas en una pieza coherente.

Alcanzando el "punto de sinterización"

Cada material tiene un "punto" o rango de sinterización. Esta es la temperatura a la que la difusión atómica se vuelve lo suficientemente significativa como para causar densificación.

Superar este rango corre el riesgo de fundir el material, lo que destruye la estructura de grano fino que se intenta crear. Permanecer por debajo de él da como resultado una pieza sub-sinterizada, porosa y débil.

Efecto de la temperatura en las propiedades del material

La temperatura específica dentro del rango correcto influye directamente en las propiedades finales del componente.

Temperaturas más altas generalmente conducen a una densificación más rápida y completa, lo que resulta en una pieza más fuerte y menos porosa. Sin embargo, esto conlleva riesgos que deben gestionarse.

El material dicta el rango de temperatura

No existe una temperatura de sinterización universal porque cada material se comporta de manera diferente. El horno es simplemente una herramienta; la composición del material dicta cómo se utiliza esa herramienta.

Caso de estudio: Zirconia

La zirconia, una cerámica ampliamente utilizada en coronas dentales y aplicaciones industriales, es un ejemplo perfecto.

Típicamente se sinteriza entre 1400°C y 1600°C. Este rango específico está diseñado para maximizar su resistencia y tenacidad a la fractura, al mismo tiempo que se logra el nivel deseado de translucidez, un requisito estético clave para uso dental.

Otros materiales, otras temperaturas

Este principio se aplica universalmente. Los metales en polvo como el acero o el titanio tienen sus propias ventanas de sinterización únicas, que son diferentes de las de cerámicas como la alúmina o el carburo de silicio.

La capacidad del horno, como un máximo de 1800°C, simplemente indica su capacidad para manejar una amplia variedad de materiales de alto rendimiento.

Comprendiendo las compensaciones

Elegir una temperatura de sinterización es un equilibrio. Simplemente usar la temperatura más alta posible suele ser un error.

El riesgo de sobre-sinterización

Si la temperatura es demasiado alta o la pieza se mantiene a esa temperatura durante demasiado tiempo, puede ocurrir un fenómeno llamado crecimiento de grano.

Si bien la pieza se vuelve densa, los granos cristalinos internos crecen, lo que paradójicamente puede hacer que el material sea más quebradizo y propenso a la fractura.

El problema de la sub-sinterización

Si la temperatura es demasiado baja o el ciclo es demasiado corto, las partículas no se fusionarán completamente.

Esto deja una porosidad significativa (espacios vacíos) en la pieza final. El resultado es un componente con poca resistencia mecánica, baja densidad y rendimiento comprometido.

El papel de las velocidades de calentamiento y enfriamiento

La temperatura máxima es solo una parte de la historia. La velocidad a la que el horno se calienta y se enfría también es crítica.

Aumentar la temperatura demasiado rápido puede causar un choque térmico, lo que lleva a grietas en el material incluso antes de que esté completamente sinterizado.

Tomando la decisión correcta para su proceso

Para determinar la temperatura de sinterización correcta, debe comenzar con su material y el resultado deseado. Consulte siempre la hoja de datos técnicos del proveedor del material para conocer el ciclo térmico recomendado.

- Si su enfoque principal es lograr la máxima densidad y resistencia: Opere en el extremo superior del rango recomendado del material, pero controle cuidadosamente el tiempo para evitar un crecimiento excesivo del grano.

- Si su enfoque principal es procesar un material específico como la zirconia: Adhiérase estrictamente a los protocolos de temperatura especificados por el fabricante (por ejemplo, 1400°C - 1600°C) para equilibrar la resistencia con otras propiedades críticas como la estética.

- Si su enfoque principal es prevenir defectos: Preste mucha atención a las velocidades de calentamiento y enfriamiento, ya que una rampa controlada es tan importante como la temperatura máxima para garantizar la integridad de la pieza.

En última instancia, dominar el proceso de sinterización consiste en utilizar la temperatura como una herramienta precisa para diseñar las propiedades finales de su material.

Tabla resumen:

| Material | Rango de temperatura de sinterización típico | Consideraciones clave |

|---|---|---|

| Zirconia | 1400°C - 1600°C | Equilibra la resistencia con la translucidez para uso dental/industrial |

| Metales en polvo (ej., Acero) | Varía según la aleación | Consulte la hoja de datos del proveedor para el rango específico |

| Cerámicas técnicas (ej., Alúmina) | Varía según la composición | Requiere un control preciso para evitar el crecimiento de grano o la porosidad |

Logre resultados de sinterización perfectos con un horno de alta temperatura personalizado

Dominar el proceso de sinterización requiere un horno que ofrezca un control de temperatura preciso y fiable, adaptado a su material específico. Los hornos avanzados de alta temperatura de KINTEK, incluidos nuestros modelos de Mufla, Tubo y Atmósfera, están diseñados para ciclos térmicos exigentes de hasta 1800°C.

Nuestras sólidas capacidades internas de I+D y fabricación permiten una profunda personalización, asegurando que su horno se adapte perfectamente a sus requisitos de material únicos, ya sea que esté sinterizando zirconia para aplicaciones dentales o metales y cerámicas especializados para componentes industriales.

¿Listo para diseñar propiedades de material superiores? Contacte hoy mismo a nuestros expertos térmicos para discutir cómo una solución de sinterización KINTEK puede optimizar su proceso.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos