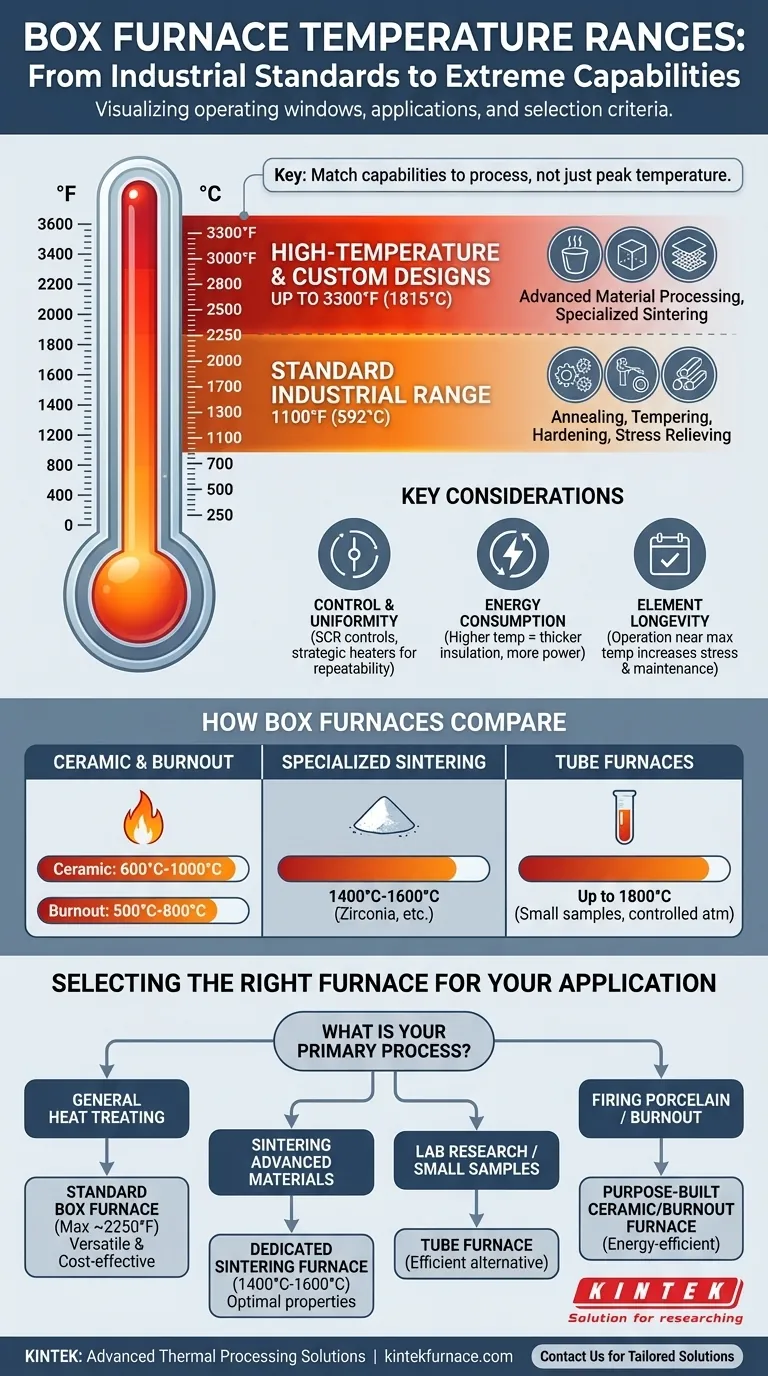

En términos sencillos, un horno de caja industrial estándar opera a temperaturas que van desde más de 1100°F (592°C) hasta 2250°F (1232°C). Sin embargo, este rango puede extenderse significativamente, con modelos altamente especializados y diseñados a medida capaces de alcanzar temperaturas extremas de hasta 3300°F (1815°C) para el procesamiento avanzado de materiales.

El rango de temperatura de un horno de caja es una función de su diseño y aplicación prevista. La clave es hacer coincidir las capacidades del horno, no solo su temperatura máxima, con el proceso térmico específico que necesita realizar.

Deconstruyendo el rango de temperatura

Comprender qué define la temperatura de operación de un horno de caja le ayuda a evaluar su idoneidad para su tarea. El rango no es arbitrario; está determinado por la construcción y los sistemas de control del horno.

La ventana de operación estándar

La mayoría de los hornos de caja comunes están diseñados para operar entre 1100°F (592°C) y 2250°F (1232°C). Esta ventana cubre un gran número de aplicaciones industriales de tratamiento térmico, incluyendo recocido, revenido, endurecimiento y alivio de tensiones para varios metales.

Diseños de alta temperatura y personalizados

Los hornos que operan por encima de 2250°F se consideran modelos de alta temperatura. Alcanzar hasta 3300°F (1815°C) requiere elementos calefactores especializados, aislamiento refractario avanzado y una construcción más sofisticada para manejar el estrés térmico y asegurar la eficiencia energética.

La importancia del control y la uniformidad

La temperatura máxima es solo una parte de la ecuación. Un horno de alta calidad proporciona control de temperatura y uniformidad precisos. Características como los controles de potencia SCR (Rectificador Controlado por Silicio) y los calentadores estratégicamente dispuestos aseguran que toda la cámara mantenga un campo de temperatura equilibrado, lo cual es crítico para la repetibilidad del proceso.

Cómo se comparan los hornos de caja con otros tipos de hornos

Un horno de caja es una herramienta versátil, pero no siempre es la opción óptima. Su naturaleza de propósito general significa que otros hornos más especializados pueden ser más adecuados para ciertas tareas.

Para procesos cerámicos y de desbaste a baja temperatura

Los hornos de cocción de cerámica suelen operar entre 600°C y 1000°C. De manera similar, los hornos de desbaste utilizados para la fundición a la cera perdida funcionan a temperaturas moderadas de 500°C a 800°C para eliminar la cera sin dañar el molde. Usar un horno de caja de alta temperatura para estas tareas sería altamente ineficiente.

Para sinterización y prensado especializados

Los hornos de sinterización están construidos para procesar materiales como la circonia a temperaturas muy altas, típicamente entre 1400°C y 1600°C, para lograr la densificación. Aunque algunos hornos de caja de gama alta pueden alcanzar este rango, los hornos de sinterización dedicados están optimizados para este proceso específico.

La alternativa del horno de tubo

Los hornos de tubo pueden igualar los rangos de temperatura de los hornos de caja (hasta 1800°C) pero están diseñados para procesar muestras más pequeñas, a menudo en una atmósfera estrictamente controlada. Su geometría los hace ideales para experimentos de laboratorio o aplicaciones de flujo continuo.

Entendiendo las compensaciones

Seleccionar un horno con una mayor capacidad de temperatura implica claras compensaciones de ingeniería y financieras.

Consumo de energía y aislamiento

Las temperaturas más altas demandan exponencialmente más energía. Un horno clasificado para 3300°F requiere un aislamiento significativamente más grueso y de mayor calidad, y sistemas de energía más robustos que un modelo estándar de 2250°F. Esto impacta directamente tanto el precio de compra inicial como los costos operativos a largo plazo.

Longevidad del elemento calefactor

Operar un horno constantemente cerca de su temperatura nominal máxima ejerce un estrés inmenso sobre los elementos calefactores. Esto puede reducir su vida útil y aumentar la frecuencia y el costo del mantenimiento.

Versatilidad vs. Especialización

Un horno de caja de alta temperatura de propósito general ofrece una excelente versatilidad. Sin embargo, un horno especializado diseñado para una sola tarea, como la sinterización o el desbaste, casi siempre realizará esa tarea de manera más eficiente y con mejores resultados.

Selección del horno adecuado para su aplicación

Su elección final debe ser impulsada por sus objetivos de proceso específicos, no solo por el deseo de la temperatura más alta posible.

- Si su enfoque principal es el tratamiento térmico general (recocido, revenido): Un horno de caja estándar con una temperatura máxima alrededor de 2250°F (1232°C) es la opción más versátil y rentable.

- Si su enfoque principal es la sinterización de materiales avanzados como la circonia: Se requiere un horno de sinterización dedicado que opere en el rango de 1400°C a 1600°C para obtener propiedades óptimas del material.

- Si su enfoque principal es la investigación de laboratorio con muestras pequeñas o atmósferas controladas: Un horno de tubo es probablemente una alternativa más eficiente y adecuada a un horno de caja grande.

- Si su enfoque principal es la cocción de porcelana o el desbaste de fundición a la cera perdida: Un horno cerámico o de desbaste construido para tal fin, de menor temperatura, será mucho más eficiente energéticamente.

En última instancia, definir sus requisitos de proceso precisos es el paso más crítico para seleccionar un horno que brinde resultados consistentes y confiables.

Tabla resumen:

| Rango de temperatura | Aplicaciones comunes | Consideraciones clave |

|---|---|---|

| 1100°F - 2250°F | Recocido, revenido, endurecimiento | Versátil, rentable para tratamiento térmico general |

| Hasta 3300°F | Procesamiento avanzado de materiales | Requiere elementos especializados, mayor uso de energía |

¿Necesita un horno de alta temperatura adaptado a los requisitos únicos de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento preciso para sus experimentos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su procesamiento térmico.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué pasos implica la instalación de un horno tubular multizona? Garantice precisión y seguridad para su laboratorio

- ¿Cómo se utilizan los hornos tubulares multizona en la investigación de cerámica, metalurgia y vidrio? Desbloquee un control térmico preciso para materiales avanzados

- ¿Cómo se aplican los hornos tubulares multizona en la investigación biomédica?Calentamiento de precisión para biomateriales avanzados

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio

- ¿Qué ventajas ofrecen los hornos tubulares multizona para los estudios de reacciones químicas?Precisión y eficacia en el control térmico