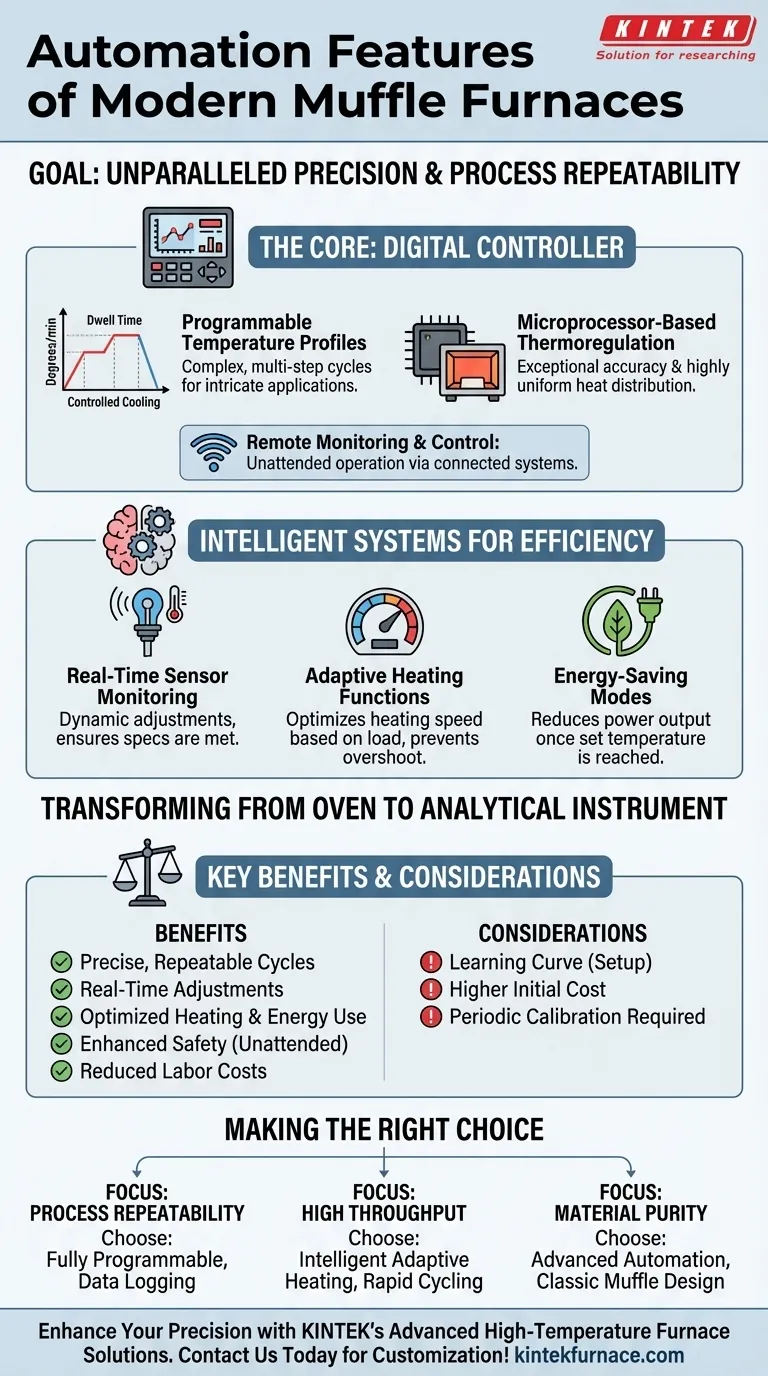

En resumen, los hornos de mufla modernos automatizan los procesos principalmente a través de controladores digitales programables, sistemas de sensores integrados y funciones de calentamiento inteligentes. Estas características permiten un control preciso y repetible sobre los ciclos de calentamiento y enfriamiento, reduciendo significativamente la necesidad de supervisión manual y minimizando el error humano.

El propósito principal de esta automatización es transformar el horno de mufla de un simple horno de alta temperatura en un instrumento analítico fiable y eficiente. El objetivo es lograr una precisión y repetibilidad del proceso sin precedentes, al tiempo que se optimiza el consumo de energía.

El núcleo de la automatización: el controlador digital

El cerebro de un horno de mufla moderno es su controlador digital. Este componente reemplaza los antiguos diales analógicos y la supervisión manual, permitiendo un funcionamiento sofisticado y sin supervisión.

Perfiles de temperatura programables

Los usuarios pueden programar ciclos de proceso complejos de varios pasos. Esto incluye establecer velocidades de calentamiento específicas (grados por minuto), tiempos de permanencia precisos a temperaturas objetivo y velocidades de enfriamiento controladas.

Este nivel de control es fundamental para aplicaciones metalúrgicas, cerámicas y químicas intrincadas, donde el historial térmico del material determina sus propiedades finales.

Termorregulación basada en microprocesadores

Los hornos modernos utilizan termorreguladores controlados por microprocesadores para mantener las temperaturas establecidas con una precisión excepcional. Estos sistemas monitorean constantemente la temperatura de la cámara y realizan microajustes a la potencia suministrada a los elementos calefactores.

Esto garantiza una distribución del calor altamente uniforme en toda la cámara, lo que conduce a resultados consistentes y fiables para cada muestra en un lote.

Monitoreo y control remotos

Muchos sistemas avanzados permiten el monitoreo remoto e incluso la operación a través de una computadora o red conectada. Esta característica simplifica los procesos de producción continuos y mejora la seguridad al permitir a los operadores gestionar el horno sin estar físicamente presentes.

Sistemas inteligentes para la eficiencia y el rendimiento

Más allá de la programación básica, los hornos modernos incorporan características inteligentes que optimizan activamente el rendimiento y el uso de la energía en tiempo real.

Monitoreo de sensores en tiempo real

Los sensores integrados rastrean continuamente parámetros clave como la temperatura y, en algunos modelos especializados, la presión o el flujo de gas. Esta entrada de datos permite al controlador realizar ajustes dinámicos, asegurando que el proceso se mantenga dentro de especificaciones estrictas de principio a fin.

Funciones de calentamiento adaptativas

Las funciones de calentamiento inteligentes pueden ajustar automáticamente la velocidad de calentamiento en función de la carga y los requisitos del proceso. Esto garantiza el tiempo de aceleración más rápido posible sin sobrepasar la temperatura objetivo, ahorrando tiempo y energía.

Modos de ahorro de energía

El aislamiento avanzado de fibra cerámica y los elementos calefactores de alta eficiencia (como el carburo de silicio) forman la base de un diseño energéticamente eficiente.

La automatización se basa en esto con modos de ahorro de energía que reducen significativamente la potencia una vez que se alcanza una temperatura establecida, manteniendo la estabilidad con un consumo mínimo de energía.

Comprendiendo las compensaciones

Si bien la automatización ofrece ventajas significativas, es importante comprender las consideraciones asociadas.

Complejidad vs. simplicidad

La funcionalidad avanzada de un controlador programable introduce una curva de aprendizaje. Si bien simplifica la ejecución de tareas complejas y repetibles, la configuración y programación inicial pueden ser más complicadas que operar un simple horno analógico.

Costo de las características avanzadas

Los hornos equipados con automatización sofisticada y sensores de alta precisión tienen un precio de compra inicial más alto. Esta inversión debe sopesarse con los beneficios a largo plazo de un mejor control del proceso, menores costos laborales y mayor eficiencia energética.

Calibración y mantenimiento

Los controladores y sensores digitales requieren calibración periódica para mantener su precisión. Este es un paso de mantenimiento crucial para garantizar que el horno siga funcionando como un instrumento de precisión y que sus resultados sigan siendo válidos y trazables.

Tomando la decisión correcta para su aplicación

Seleccionar un horno requiere que sus capacidades de automatización coincidan con sus objetivos operativos específicos.

- Si su enfoque principal es la repetibilidad y la documentación del proceso: Priorice un horno con un controlador totalmente programable y capacidades de registro de datos para garantizar resultados consistentes y trazables.

- Si su enfoque principal es el alto rendimiento y la eficiencia operativa: Busque modelos con funciones de calentamiento inteligentes y adaptativas, ciclos rápidos y modos avanzados de ahorro de energía para minimizar los tiempos de ciclo y los costos de servicios públicos.

- Si su enfoque principal es la pureza del material para análisis sensibles: Asegúrese de que la automatización avanzada se combine con un diseño de mufla clásico que aísle eficazmente la muestra de los contaminantes del elemento calefactor.

En última instancia, la automatización moderna le permite tratar el horno no solo como una fuente de calor, sino como un instrumento preciso y fiable para su trabajo.

Tabla resumen:

| Característica de automatización | Beneficio clave |

|---|---|

| Controladores digitales programables | Permite ciclos de temperatura multipaso precisos y repetibles |

| Sistemas de sensores integrados | Monitorea la temperatura y otros parámetros para ajustes en tiempo real |

| Funciones de calentamiento inteligentes | Optimiza las velocidades de calentamiento y el uso de energía según la carga |

| Monitoreo y control remotos | Permite el funcionamiento sin supervisión y mejora la seguridad |

| Modos de ahorro de energía | Reduce el consumo de energía mientras mantiene la estabilidad de la temperatura |

Mejore la precisión y eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras características de automatización pueden transformar sus procesos térmicos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón