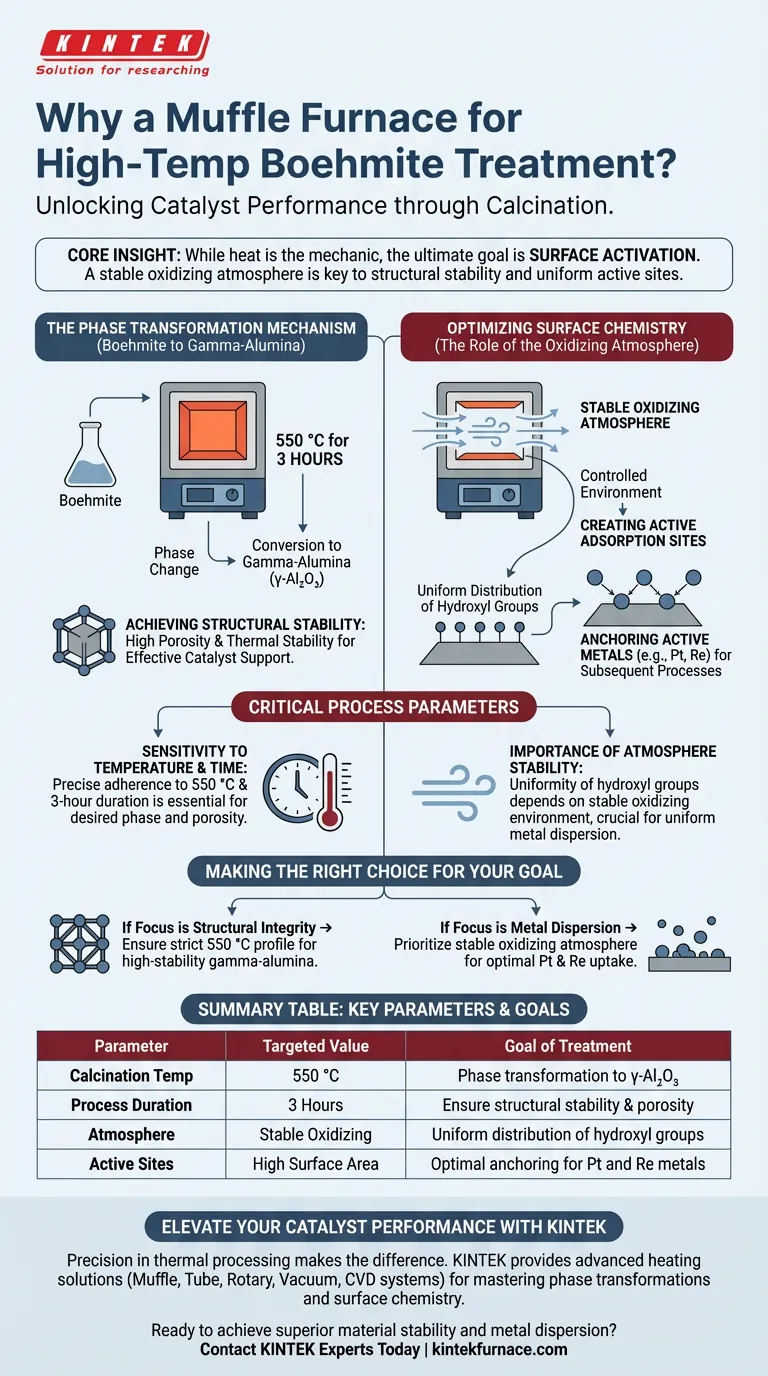

Se utiliza un horno mufla principalmente para ejecutar el proceso de calcinación que transforma la boehmita en gamma-alúmina ($\gamma$-Al$_2$O$_3$). Al mantener una temperatura de 550 °C durante tres horas, el horno impulsa los cambios estructurales específicos necesarios para crear un soporte catalítico de alto rendimiento.

Idea central Si bien el calor es el mecanismo, el objetivo final es la activación de la superficie. El horno mufla proporciona una atmósfera oxidante estable que no solo estabiliza estructuralmente el material, sino que crea una distribución uniforme de grupos hidroxilo en la superficie, que son esenciales para anclar metales activos en etapas posteriores de producción.

Mecanismo de Transformación de Fase

Conversión a Gamma-Alúmina

La función principal del horno mufla en este contexto es el tratamiento térmico de la boehmita a 550 °C durante tres horas.

Esta exposición térmica específica desencadena un cambio de fase, convirtiendo el material de partida de boehmita en gamma-alúmina ($\gamma$-Al$_2$O$_3$).

Lograr Estabilidad Estructural

La gamma-alúmina resultante sirve como material de soporte robusto.

Este proceso de calcinación asegura que el soporte logre alta porosidad y estabilidad térmica, proporcionando el esqueleto físico requerido para un catalizador industrial eficaz.

Optimización de la Química de Superficie

El Papel de la Atmósfera Oxidante

Más allá del simple calentamiento, el horno mufla proporciona una atmósfera oxidante estable y controlada.

Este entorno es crítico para gestionar la naturaleza química de la superficie del soporte, asegurando que sea químicamente receptivo a modificaciones posteriores.

Creación de Sitios de Adsorción Activos

Las condiciones oxidantes promueven una distribución uniforme de grupos hidroxilo en la superficie del portador.

Estos grupos hidroxilo actúan como sitios de adsorción química óptimos. Facilitan el anclaje eficaz de metales activos, como el platino (Pt) y el renio (Re), durante los procesos posteriores de impregnación húmeda.

Parámetros Críticos del Proceso

Sensibilidad a la Temperatura y el Tiempo

La conversión de la boehmita depende de la adhesión precisa a los parámetros de 550 °C y tres horas de duración.

Desviarse de este perfil térmico específico puede no producir la fase de gamma-alúmina deseada o dar como resultado una porosidad subóptima.

Importancia de la Estabilidad de la Atmósfera

La uniformidad de los grupos hidroxilo está directamente relacionada con la estabilidad del entorno oxidante.

Las fluctuaciones en la atmósfera del horno pueden provocar una química de superficie desigual, lo que compromete la dispersión y la eficacia de los metales activos más adelante en el ciclo de fabricación.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que la preparación de su catalizador produzca el mayor rendimiento, considere las siguientes áreas de enfoque:

- Si su enfoque principal es la integridad estructural: Asegúrese de que el horno mantenga un perfil estricto de 550 °C para garantizar la conversión completa de fase a gamma-alúmina de alta estabilidad.

- Si su enfoque principal es la dispersión de metales: Priorice la estabilidad de la atmósfera oxidante para maximizar la uniformidad de los grupos hidroxilo para una captación óptima de platino y renio.

El control preciso del entorno de calcinación es el factor más importante en la preparación de un soporte catalítico receptivo y estable.

Tabla Resumen:

| Parámetro | Valor Objetivo | Objetivo del Tratamiento |

|---|---|---|

| Temp. de Calcinación | 550 °C | Transformación de fase a $\gamma$-Al$_2$O$_3$ |

| Duración del Proceso | 3 Horas | Garantizar estabilidad estructural y porosidad |

| Atmósfera | Oxidante Estable | Distribución uniforme de grupos hidroxilo |

| Sitios Activos | Alta Superficie | Anclaje óptimo para metales Pt y Re |

Mejore el Rendimiento de su Catalizador con KINTEK

La precisión en el procesamiento térmico es la diferencia entre un soporte mediocre y un catalizador industrial de alto rendimiento. KINTEK proporciona las soluciones de calentamiento avanzadas necesarias para dominar las transformaciones de fase y la química de superficie.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades específicas de investigación o producción, garantizando una estricta uniformidad de temperatura y estabilidad de la atmósfera para materiales críticos como la boehmita.

¿Listo para lograr una estabilidad superior del material y una mejor dispersión de metales?

Contacte Hoy Mismo a los Expertos de KINTEK

Guía Visual

Referencias

- Domenic Strauch, Moritz Wolf. Bimetallic platinum rhenium catalyst for efficient low temperature dehydrogenation of perhydro benzyltoluene. DOI: 10.1039/d3cy01336g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos de mufla? Consiga un calentamiento limpio y uniforme para sus materiales

- ¿Cómo beneficia un gradiente térmico ajustable a las muestras sensibles en los hornos de mufla? Evite el choque térmico y asegure la precisión

- ¿Cuáles son las medidas de seguridad clave que se deben priorizar al trabajar con hornos de sobremesa? Garantice un funcionamiento seguro con directrices expertas

- ¿Qué sustancias nunca deben introducirse en un horno de mufla? Proteja su equipo de daños

- ¿Cuáles son los nombres alternativos para un horno de mufla? Descubra términos clave e información sobre el diseño

- ¿Por qué es necesario el proceso de sinterización térmica en un horno mufla para el post-procesamiento de composites de matriz de aluminio?

- ¿Cómo se diferencia un horno de vacío de un horno de mufla en términos de operación? Elija el Horno Adecuado para Su Laboratorio

- ¿Por qué se requiere un horno mufla para la recuperación de litio? Aumente el rendimiento con un tostado preciso con ácido sulfúrico