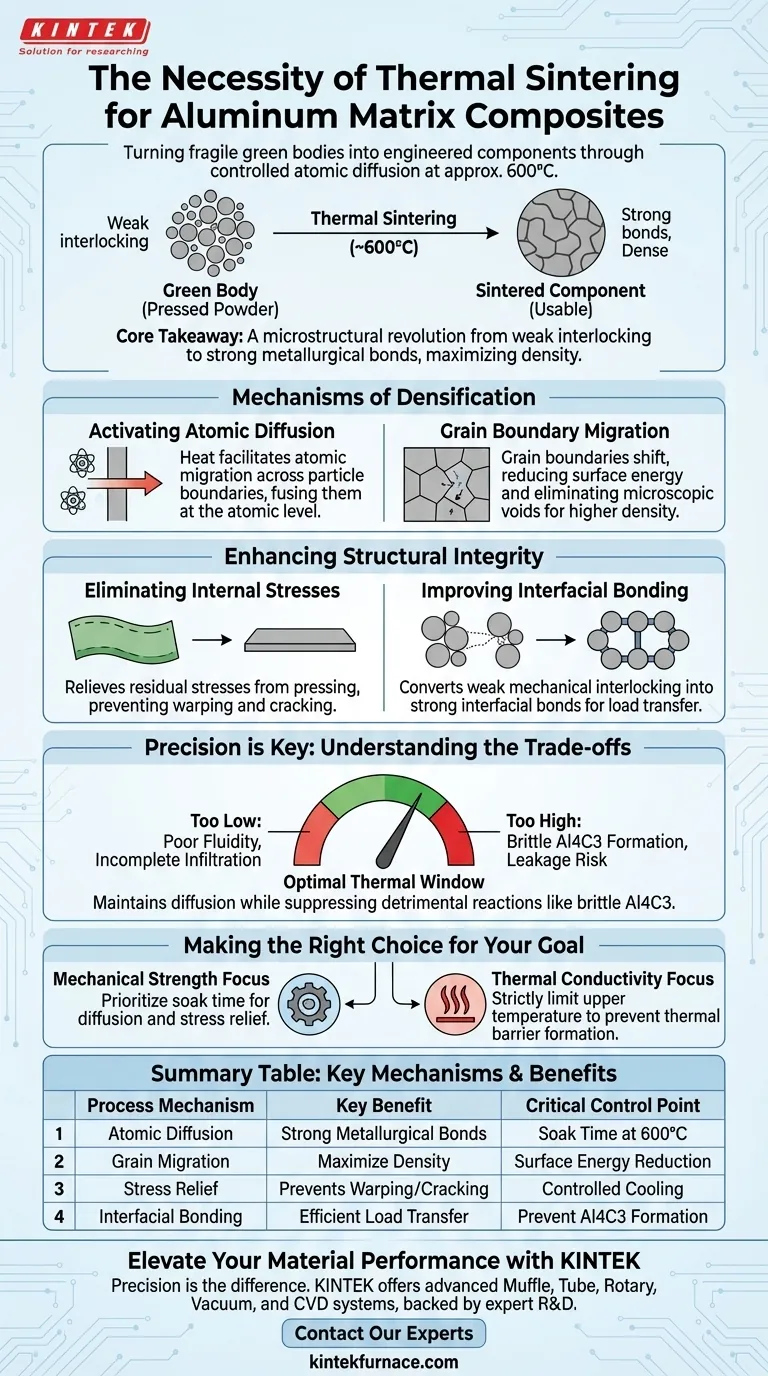

La sinterización térmica en un horno mufla es el paso de transformación crítico que convierte una mezcla de polvo prensado y frágil en un componente de ingeniería utilizable. Al exponer el "cuerpo verde" (el polvo prensado) a un entorno controlado de aproximadamente 600°C, el horno activa la difusión atómica, permitiendo que la matriz de aluminio se enlace física y químicamente sin fundirse por completo.

Conclusión Clave La sinterización no es simplemente un proceso de secado; es una revolución microestructural. Impulsa la difusión atómica y la migración de los límites de grano para reemplazar el débil entrelazamiento mecánico con fuertes enlaces metalúrgicos, eliminando eficazmente las tensiones internas y maximizando la densidad del composite final.

Los Mecanismos de Densificación

Activación de la Difusión Atómica

La función principal del horno mufla es facilitar el movimiento atómico. A temperaturas elevadas (como el punto de referencia de 600°C), los átomos adquieren suficiente energía térmica para migrar a través de los límites de las partículas.

Esta difusión une los espacios entre las partículas de polvo individuales. Las fusiona a nivel atómico, creando una red sólida continua a partir de lo que antes era una colección suelta de gránulos.

Migración de los Límites de Grano

A medida que la difusión progresa, los límites entre los granos comienzan a desplazarse y migrar. Esta migración reduce la energía superficial total del material, impulsando la microestructura hacia un estado más estable.

Este proceso es esencial para eliminar los vacíos microscópicos inherentes a los polvos prensados. El resultado es un material significativamente más denso con una integridad mecánica superior.

Mejora de la Integridad Estructural

Eliminación de Tensiones Internas

El "cuerpo verde" inicial creado al prensar el polvo está lleno de tensiones internas residuales. Sin tratamiento térmico, estas tensiones pueden provocar deformaciones o grietas bajo carga.

El calor proporcionado por el horno mufla actúa como un mecanismo de alivio de tensiones. Permite que la red del material se relaje, asegurando que el componente final sea dimensionalmente estable y menos propenso a fallos prematuros.

Mejora del Enlace Interfacial

El prensado mecánico por sí solo solo proporciona un entrelazamiento débil entre la matriz de aluminio y las partículas de refuerzo. La sinterización térmica convierte estos contactos débiles en fuertes enlaces interfaciales.

Esta fuerza de enlace mejorada es lo que da al composite su resistencia final. Asegura que las cargas mecánicas se transfieran eficazmente de la matriz de aluminio más blanda al material de refuerzo más fuerte.

Comprender las Compensaciones: La Precisión es Clave

El Riesgo de Sobrecalentamiento

Si bien el calor alto es necesario para la difusión, el control preciso de la temperatura es irrenunciable. Si la temperatura excede la ventana óptima, puede desencadenar graves reacciones interfaciales.

Específicamente, el calor excesivo puede generar carburo de aluminio (Al4C3) quebradizo. Este compuesto compromete la conductividad térmica del material e introduce fragilidad, lo que anula los beneficios del composite.

El Equilibrio de Fluidez

El control de la temperatura también dicta la fluidez de la matriz de aluminio. Si la temperatura es demasiado baja, el aluminio presentará una baja fluidez, lo que provocará una infiltración incompleta y un enlace débil.

Por el contrario, si la temperatura es demasiado alta, la matriz puede volverse demasiado fluida. Esto puede provocar la fuga de aluminio fundido del compactado, lo que resulta en imprecisiones dimensionales y pérdida de material.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la eficacia del proceso de sinterización en horno mufla, alinee sus parámetros con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Resistencia Mecánica: Priorice un tiempo de mantenimiento (por ejemplo, 2 horas) que maximice la difusión atómica y el alivio de tensiones sin llevar las temperaturas al rango donde se forman carburos quebradizos.

- Si su enfoque principal es la Conductividad Térmica: limite estrictamente los límites superiores de temperatura para evitar la formación de Al4C3, ya que incluso pequeñas cantidades de esta reacción interfacial pueden actuar como barrera térmica.

El éxito en la sinterización no depende solo de aplicar calor, sino de mantener la ventana térmica precisa donde la difusión está activa pero se suprimen las reacciones químicas perjudiciales.

Tabla Resumen:

| Mecanismo del Proceso | Beneficio Clave | Punto de Control Crítico |

|---|---|---|

| Difusión Atómica | Convierte el entrelazamiento mecánico en fuertes enlaces metalúrgicos | Tiempo de mantenimiento a 600°C |

| Migración de Grano | Elimina vacíos microscópicos para maximizar la densidad del material | Reducción de la energía superficial |

| Alivio de Tensiones | Previene deformaciones y grietas en el componente final | Fases de enfriamiento controladas |

| Enlace Interfacial | Asegura una transferencia de carga eficiente entre la matriz y el refuerzo | Prevención de la formación de Al4C3 |

Mejore el Rendimiento de su Material con KINTEK

La precisión es la diferencia entre un composite de alto rendimiento y un fallo quebradizo. KINTEK proporciona las soluciones térmicas avanzadas necesarias para dominar la difusión atómica y la migración de los límites de grano. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffla, de Tubo, Rotatorios, de Vacío y CVD de alta precisión, todos totalmente personalizables para sus requisitos de laboratorio únicos.

No permita que ventanas térmicas subóptimas comprometan su investigación. Contacte a nuestros expertos hoy mismo para encontrar la solución de sinterización perfecta para sus composites de matriz de aluminio y garantizar una integridad estructural superior en todo momento.

Guía Visual

Referencias

- Salih Y. Darweesh, Ghazi F. Mahal. Effect of Adding Nano Silica on Some Structural and Thermal Properties of Aluminum. DOI: 10.55810/2313-0083.1094

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué equipo de protección personal (EPP) se recomienda para el uso de hornos de sobremesa? Garantice la seguridad del laboratorio con el equipo adecuado

- ¿Cuáles son las aplicaciones de alta temperatura de un horno mufla digital? Logre un control térmico preciso para su laboratorio

- ¿Por qué se requiere un horno mufla con control preciso de la temperatura para la eliminación del espaciador? Garantizar la integridad estructural

- ¿Cuál es la función de un horno de resistencia de alta precisión en el proceso de fusión de aleaciones Al-Mg-Si? Lograr estabilidad a 750°C

- ¿Por qué se utiliza un horno mufla de caja para los LMC? Mejora la unión de interfaces y la difusión atómica

- ¿Cómo facilitan los hornos mufla o tubulares de alto vacío la activación de materiales como el UiO-66-NH2?

- ¿Cómo facilita un horno de resistencia tipo caja de alta temperatura el sinterizado de LLTO? Domine el control térmico preciso

- ¿Cómo optimiza el horno mufla el flujo de trabajo de procesamiento? Consiga resultados más rápidos, más puros y más precisos