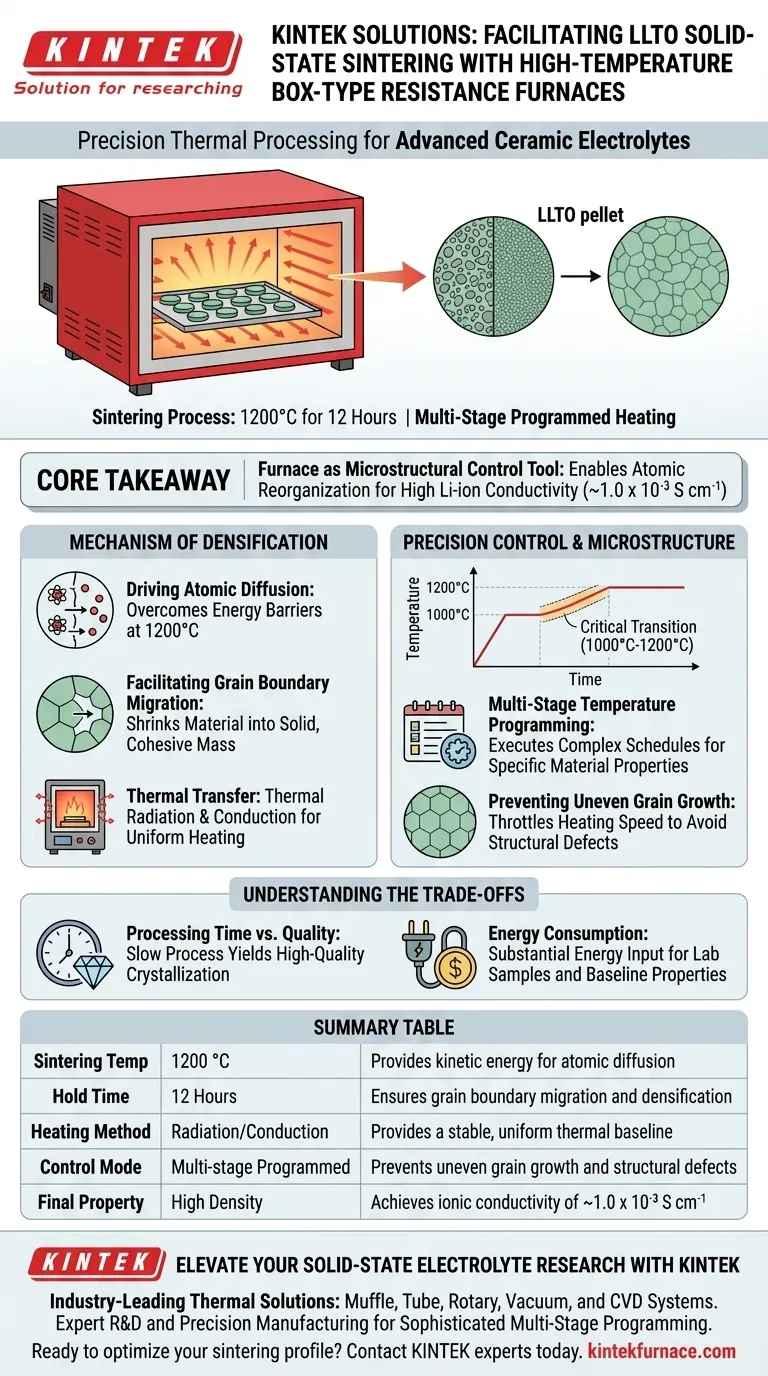

Un horno de resistencia tipo caja de alta temperatura facilita el sinterizado en estado sólido de Titanato de Litio y Lantano (LLTO) al crear un entorno térmico controlado con precisión que impulsa la difusión atómica y la migración de los límites de grano. Específicamente, mantiene una temperatura crítica de 1200 °C durante 12 horas, utilizando calentamiento programado en múltiples etapas para prevenir el crecimiento desigual de los granos y asegurar la formación de una fase cristalina densa y altamente conductora.

Conclusión Clave El horno no es simplemente una fuente de calor; es una herramienta para el control microestructural. Al regular estrictamente las tasas de calentamiento y los tiempos de mantenimiento, el horno permite la reorganización atómica necesaria para lograr la alta conductividad de iones de litio del LLTO (aproximadamente 1.0 x 10⁻³ S cm⁻¹), transformando "pellets verdes" prensados en un electrolito cerámico denso.

El Mecanismo de Densificación

Impulso de la Difusión Atómica

La función principal del horno es proporcionar la energía cinética requerida para las reacciones en estado sólido. Al mantener una temperatura constante de 1200 °C, el horno permite que los átomos dentro de la estructura LLTO superen las barreras de energía y difundan a través de los límites de las partículas.

Facilitación de la Migración de los Límites de Grano

A medida que ocurre la difusión, el entorno térmico estable del horno promueve la migración de los límites de grano. Este proceso elimina los poros entre las partículas de polvo originales, encogiendo efectivamente el material en una masa sólida y cohesiva.

Método de Transferencia Térmica

A diferencia de métodos avanzados como el sinterizado por microondas, un horno de resistencia tipo caja se basa en la radiación térmica y la conducción. Este enfoque tradicional garantiza un calentamiento uniforme desde el exterior hacia el interior, proporcionando una línea base estable para la densificación.

Control de Precisión y Microestructura

Programación de Temperatura en Múltiples Etapas

La ventaja crítica de este tipo de horno es la capacidad de ejecutar programas de calentamiento complejos. No simplemente aumenta linealmente hasta la temperatura objetivo; sigue una curva programada diseñada para las propiedades específicas del material LLTO.

Control de la Transición Crítica

Una característica específica que a menudo se emplea es reducir la velocidad de calentamiento durante la transición de 1000 °C a 1200 °C. Esta ventana de temperatura específica es volátil para la formación de cristales.

Prevención del Crecimiento Desigual de Granos

Al regular la velocidad de calentamiento en este rango superior, el horno evita que los granos crezcan demasiado rápido o de manera desigual. El crecimiento descontrolado conduce a defectos estructurales que dificultan el movimiento de los iones de litio, reduciendo drásticamente el rendimiento del electrolito.

Comprensión de los Compromisos

Tiempo de Procesamiento vs. Calidad

El proceso de sinterizado en estado sólido en un horno de caja es inherentemente lento, a menudo requiere un tiempo de mantenimiento de 12 horas más los períodos de rampa de subida y enfriamiento. Si bien esto produce una cristalización de alta calidad, es significativamente más lento que las técnicas de sinterizado por plasma de chispa o por microondas.

Consumo de Energía

Mantener 1200 °C durante períodos prolongados requiere una entrada de energía sustancial. Esto hace que el horno de resistencia tipo caja sea excelente para establecer propiedades de materiales de referencia y muestras de laboratorio de alta calidad, pero potencialmente costoso para la fabricación industrial de alto rendimiento sin optimización.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de su proceso de sinterizado, considere las siguientes recomendaciones basadas en resultados:

- Si su enfoque principal es maximizar la conductividad iónica: Priorice la capacidad de programación en múltiples etapas, específicamente reduciendo la velocidad de rampa entre 1000 °C y 1200 °C para garantizar una estructura de grano uniforme.

- Si su enfoque principal es la investigación comparativa: Utilice el horno de caja como un grupo de control, ya que su mecanismo de radiación térmica proporciona una línea base estándar para comparar con técnicas de sinterizado novedosas como el calentamiento por microondas.

El éxito en el sinterizado de LLTO depende menos de alcanzar altas temperaturas y más de la precisión del perfil térmico durante las etapas finales de densificación.

Tabla Resumen:

| Parámetro | Especificación | Impacto en el Sinterizado de LLTO |

|---|---|---|

| Temp. de Sinterizado | 1200 °C | Proporciona energía cinética para la difusión atómica |

| Tiempo de Mantenimiento | 12 Horas | Asegura la migración de los límites de grano y la densificación |

| Método de Calentamiento | Radiación/Conducción | Proporciona una línea base térmica estable y uniforme |

| Modo de Control | Programado en Múltiples Etapas | Previene el crecimiento desigual de granos y defectos estructurales |

| Propiedad Final | Alta Densidad | Logra una conductividad iónica de ~1.0 x 10⁻³ S cm⁻¹ |

Mejore su Investigación de Electrolitos de Estado Sólido con KINTEK

La precisión es la diferencia entre un pellet fallido y un electrolito de alta conductividad. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos sistemas de mufla, tubo, rotatorios, de vacío y CVD, diseñados específicamente para investigadores de ciencia de materiales.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos ofrecen la programación sofisticada en múltiples etapas requerida para controlar la transición crítica de 1000 °C a 1200 °C en el sinterizado de LLTO. Ya sea que necesite un horno de laboratorio estándar o un sistema de alta temperatura completamente personalizable, ofrecemos la estabilidad que su microestructura exige.

¿Listo para optimizar su perfil de sinterizado? Póngase en contacto con los expertos de KINTEK hoy mismo para discutir sus requisitos de investigación únicos.

Guía Visual

Referencias

- Pei‐Yin Chen, Sheng‐Heng Chung. A solid-state electrolyte for electrochemical lithium–sulfur cells. DOI: 10.1039/d3ra05937e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo mejora un horno de alta precisión las pruebas EIS para dióxido de titanio dopado con niobio? Lograr datos de materiales precisos

- ¿Cuál es el papel de un horno mufla en la preparación de nitruro de carbono grafítico a granel (BCN)? Domina la síntesis de BCN

- ¿Cuáles son los procedimientos adecuados después de completar un experimento con el horno de mufla? Garantice la seguridad y la precisión de los datos

- ¿Cómo influye el control programado de la temperatura de un horno mufla en la formación de semiconductores de g-C3N4?

- ¿Cuál es la función principal de un horno mufla de laboratorio en la conversión de tierra de diatomeas? | KINTEK

- ¿Cuáles son los requisitos de energía para el horno de mufla? Asegure un funcionamiento seguro y eficiente

- ¿Cómo se utiliza un horno mufla de alta temperatura para determinar el contenido de cenizas en muestras de asfalto? Guía para el éxito en el laboratorio

- ¿Qué características aseguran un calentamiento rápido y una temperatura uniforme en el horno mufla? Optimice el procesamiento térmico de su laboratorio