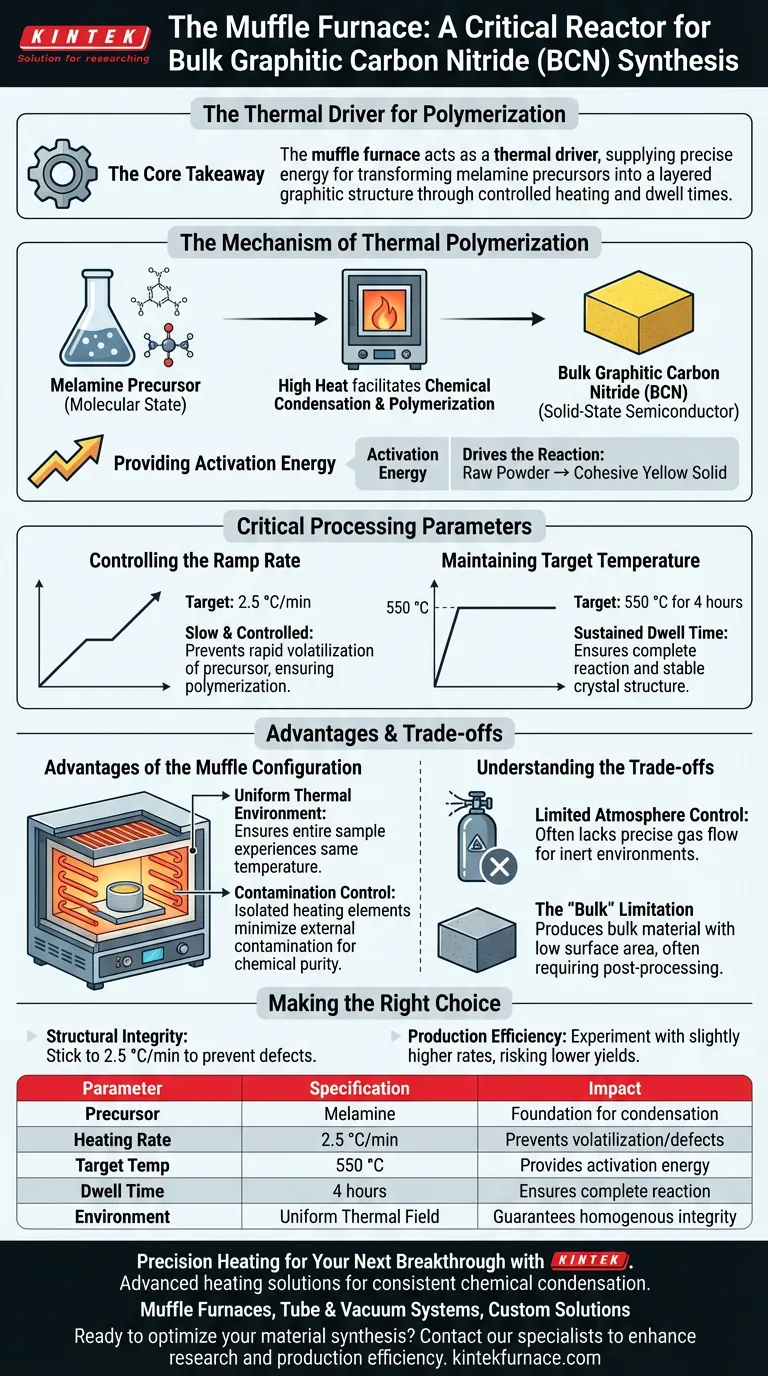

En la preparación de nitruro de carbono grafítico a granel (BCN), el horno mufla sirve como el reactor crítico para la polimerización térmica. Proporciona un entorno estable y aislado que permite que los precursores orgánicos, específicamente la melamina, se sometan a la condensación química requerida para formar un semiconductor de estado sólido.

La conclusión principal El horno mufla actúa como un impulsor térmico, suministrando la energía precisa necesaria para transformar los precursores moleculares en una estructura grafítica en capas. Al controlar estrictamente la velocidad de calentamiento y la temperatura de mantenimiento, el horno asegura la polimerización exitosa del material en su forma a granel.

El Mecanismo de Polimerización Térmica

Transformando Precursores en Sólidos

El papel principal del horno es facilitar la polimerización térmica. Los precursores como la melamina comienzan en un estado molecular.

Bajo calor alto, estas moléculas pierden amoníaco y se condensan. Este proceso une las moléculas, formando la estructura grafítica en capas característica del BCN.

Proporcionando Energía de Activación

Los enlaces químicos necesarios para formar nitruro de carbono grafítico no se forman espontáneamente a temperatura ambiente. El horno proporciona la energía de activación necesaria.

Esta entrada de energía impulsa la reacción, convirtiendo el polvo crudo en una masa sólida cohesiva y amarilla.

Parámetros Críticos de Procesamiento

Controlando la Tasa de Rampa

El horno mufla debe regular la rapidez con la que aumenta la temperatura. La referencia principal especifica una velocidad de calentamiento de 2.5 °C por minuto.

Una tasa de rampa lenta y controlada es vital. Evita la volatilización rápida del precursor, asegurando que el material se polimerice en lugar de simplemente evaporarse o descomponerse demasiado rápido.

Manteniendo la Temperatura Objetivo

Una vez alcanzada la temperatura objetivo, el horno mantiene un campo térmico estable. Para la síntesis de BCN, el material se mantiene típicamente a 550 °C.

Esta temperatura debe mantenerse durante un período específico, comúnmente 4 horas. Este "tiempo de mantenimiento" asegura que la reacción esté completa y que la estructura cristalina resultante sea estable.

Ventajas de la Configuración Mufla

Entorno Térmico Uniforme

Los hornos mufla están diseñados para proporcionar un campo térmico uniforme. Esto asegura que toda la muestra experimente la misma temperatura simultáneamente.

El calentamiento uniforme evita gradientes de temperatura dentro del crisol. Esta consistencia es esencial para producir un material a granel homogéneo con una integridad estructural uniforme.

Control de Contaminación

En un horno mufla, los elementos calefactores a menudo están aislados de la cámara, o la cámara permite un entorno "amortiguado". Esto minimiza la contaminación externa.

Para la síntesis de laboratorio, este calentamiento libre de contaminación es crítico para garantizar la pureza química del nitruro de carbono grafítico final.

Comprendiendo las Compensaciones

Control Limitado de Atmósfera

Si bien los hornos mufla son excelentes para el calentamiento estático en aire, a menudo carecen de los controles precisos de flujo de gas que se encuentran en los hornos de tubo.

Si su síntesis requiere un flujo específico de gas inerte (como argón) para prevenir estrictamente la oxidación o modificar la estructura de defectos, un horno mufla estándar puede ser menos efectivo que un horno de tubo.

La Limitación "a Granel"

El horno mufla produce BCN a granel. Este material típicamente tiene un área superficial baja en comparación con las nanohojas.

Si bien el horno crea exitosamente el material, el sólido a granel resultante generalmente requiere post-procesamiento (como la exfoliación) si se requiere un área superficial alta para aplicaciones catalíticas.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar su síntesis de BCN, considere cómo los parámetros del horno se alinean con sus objetivos específicos:

- Si su enfoque principal es la Integridad Estructural: Manténgase con una tasa de rampa más lenta (2.5 °C/min) para prevenir defectos causados por la rápida desgasificación durante la polimerización.

- Si su enfoque principal es la Eficiencia de Producción: Puede experimentar con tasas de rampa ligeramente más altas (hasta 5 °C/min), pero corre el riesgo de menores rendimientos debido a la sublimación.

El éxito en la síntesis de BCN no solo depende de alcanzar los 550 °C, sino de la precisión del viaje para llegar allí.

Tabla Resumen:

| Parámetro | Especificación para Síntesis de BCN | Impacto en la Calidad del Material |

|---|---|---|

| Precursor | Melamina (típicamente) | Base para la condensación química |

| Velocidad de Calentamiento | 2.5 °C por minuto | Previene la volatilización rápida y los defectos |

| Temp. Objetivo | 550 °C | Proporciona energía de activación para la polimerización |

| Tiempo de Mantenimiento | 4 horas | Asegura la reacción completa y la estructura estable |

| Entorno | Campo Térmico Uniforme | Garantiza la integridad homogénea a granel |

Calentamiento de Precisión para Su Próximo Avance

La síntesis exitosa de nitruro de carbono grafítico a granel (BCN) exige un control absoluto sobre las rampas térmicas y la estabilidad de la temperatura. KINTEK proporciona las soluciones de calentamiento avanzadas que necesita para garantizar una condensación química consistente y resultados de alta pureza.

Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de hornos de alta temperatura de laboratorio, que incluyen:

- Hornos Mufla: Para campos térmicos uniformes y polimerización a granel estable.

- Sistemas de Tubo y Vacío: Para control preciso de la atmósfera y procesamiento con gas inerte.

- Soluciones Personalizadas: Sistemas rotatorios y de CVD a medida para necesidades de materiales únicas.

¿Listo para optimizar la síntesis de su material? Póngase en contacto con nuestros especialistas en equipos de laboratorio hoy mismo para descubrir cómo nuestros hornos personalizables pueden mejorar su investigación y eficiencia de producción.

Guía Visual

Referencias

- Z. Kalantari Bolaghi, Dongling Ma. Exploring the Remarkably High Photocatalytic Efficiency of Ultra-Thin Porous Graphitic Carbon Nitride Nanosheets. DOI: 10.3390/nano14010103

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de un horno eléctrico tipo caja? Logre un procesamiento térmico preciso y seguro

- ¿Cómo afecta un horno mufla de laboratorio de alta temperatura a las propiedades de los materiales? Transformación rápida de películas de óxido anódico

- ¿Cuál es la característica definitoria de un horno de mufla? Consiga un calentamiento puro y uniforme para su laboratorio

- ¿Por qué es necesario un horno de resistencia de caja de laboratorio u horno mufla para la síntesis de la estructura espinela de MgCo2O4?

- ¿Qué es un horno de mufla y cuáles son sus características principales? Descubra soluciones de calentamiento de alta pureza

- ¿Cómo controla un horno mufla de alta temperatura la tasa de liberación de iones de plata? Sinterización de geopolímeros de precisión maestra

- ¿Por qué es importante el control de la temperatura en un horno mufla? Garantizar resultados precisos y reproducibles

- ¿Cuáles son las ventajas de utilizar el calentamiento asistido por microondas para PdPc:SnZnO? Mejora la integridad estructural y la velocidad