En esencia, el control de la temperatura es el factor más crítico para lograr resultados precisos, reproducibles y válidos de un horno mufla. Sin una regulación precisa, el horno se convierte en una herramienta poco confiable, lo que hace que los experimentos sean inconsistentes y potencialmente dañinos para los materiales que se están procesando. Asegura que los cambios químicos y físicos específicos que se pretende que ocurran, ocurran exactamente como se planeó.

La importancia del control de la temperatura se extiende más allá de simplemente alcanzar una temperatura establecida. El verdadero control consiste en gestionar todo el perfil térmico, incluida la velocidad de calentamiento, la duración de las mesetas y la velocidad de enfriamiento, ya que todo este proceso dicta las propiedades finales de su material y la integridad de sus resultados.

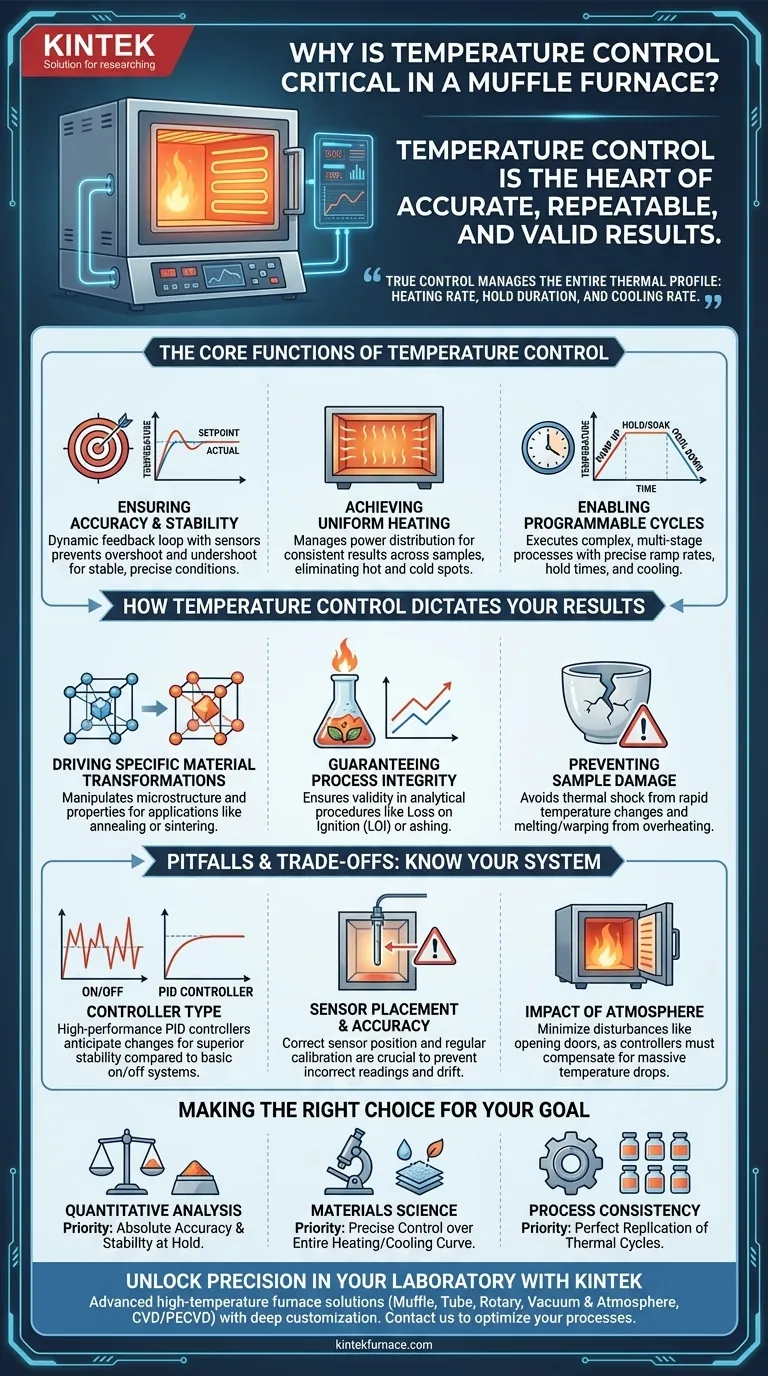

Las funciones principales del control de la temperatura

Para comprender por qué el control de la temperatura es primordial, primero debemos observar lo que hace realmente un sistema de control moderno. No es solo un termostato simple; es un sistema de retroalimentación dinámica diseñado para la precisión.

Garantizar la precisión y la estabilidad

Un controlador de temperatura funciona en un bucle continuo con un sensor (como un termopar) dentro de la cámara. El sensor informa la temperatura actual al controlador, que luego ajusta la potencia enviada a los elementos calefactores para mantener el punto de ajuste deseado.

Este ajuste constante evita el sobreimpulso (superar el objetivo) y el subimpulso (caer por debajo) de la temperatura, asegurando que el proceso se mantenga estable y preciso.

Lograr un calentamiento uniforme

El control preciso permite que el sistema gestione la distribución de energía de manera efectiva, asegurando que toda la cámara se caliente uniformemente. Esto elimina los puntos calientes y fríos, lo que puede provocar resultados inconsistentes en una sola muestra o entre diferentes muestras en el mismo lote.

La uniformidad es vital para los procesos en los que todo el material debe experimentar la misma transformación simultáneamente.

Habilitar ciclos programables

Los hornos modernos le permiten programar ciclos térmicos complejos. Esto incluye:

- Velocidad de rampa: La velocidad a la que aumenta la temperatura.

- Tiempo de permanencia (Soak): La duración que el horno se mantiene a una temperatura específica.

- Velocidad de enfriamiento: La velocidad a la que disminuye la temperatura.

Esta programabilidad le permite ejecutar procesos de múltiples etapas altamente específicos requeridos para la síntesis y prueba de materiales avanzados.

Cómo el control de la temperatura dicta sus resultados

Las funciones de un sistema de control se traducen directamente en el éxito o el fracaso de su trabajo. Las propiedades finales de un material son a menudo una consecuencia directa de su historial térmico.

Impulsar transformaciones específicas del material

Para los científicos de materiales, el ciclo térmico es una herramienta para manipular las propiedades fundamentales de un material. El control preciso de la temperatura permite la modificación intencional de la estructura cristalina, la microestructura y la composición.

Ya sea que esté recociendo metal para aumentar la ductilidad o sinterizando polvos cerámicos, las velocidades de rampa y los tiempos de permanencia específicos determinan el resultado final.

Garantizar la integridad del proceso

En muchas aplicaciones, la temperatura en sí misma es la variable independiente que se está probando. En procedimientos analíticos como la Pérdida por Ignición (LOI) o la calcinación, el objetivo es quemar la materia orgánica a una temperatura específica para medir el contenido inorgánico restante.

Si la temperatura es inexacta o inestable, los resultados del análisis no son válidos. Para procesos como la cocción de cerámicas, las temperaturas incorrectas pueden significar la diferencia entre una fusión adecuada y una pieza agrietada y fallida.

Prevenir daños a la muestra

Una velocidad de calentamiento o enfriamiento demasiado rápida puede inducir choque térmico, haciendo que los materiales quebradizos como la cerámica o el vidrio se agrieten y rompan.

De manera similar, mantener un material a una temperatura incluso ligeramente superior a su punto de procesamiento previsto puede hacer que se derrita, se deforme o experimente un cambio químico no deseado, arruinando completamente la muestra.

Comprensión de las dificultades y las compensaciones

Aunque son esenciales, no todos los sistemas de control de temperatura son iguales. Comprender sus limitaciones es clave para garantizar que su proceso sea confiable.

Tipo de controlador frente a precisión

Los hornos más simples pueden utilizar un controlador básico de encendido/apagado, lo que puede provocar fluctuaciones de temperatura significativas alrededor del punto de ajuste.

Los hornos de alto rendimiento utilizan controladores PID (Proporcional-Integral-Derivativo). Estos sistemas avanzados anticipan los cambios de temperatura y realizan ajustes de potencia más suaves y precisos, lo que resulta en una estabilidad mucho mayor.

Colocación y precisión del sensor

Un sistema de control es tan bueno como la información que recibe. El sensor de temperatura debe colocarse correctamente para leer la temperatura real que está experimentando la muestra.

Además, los sensores pueden desviarse con el tiempo y requieren una calibración periódica. Un sensor no calibrado informará una temperatura incorrecta, lo que hará que el controlador mantenga sin saberlo las condiciones equivocadas en la cámara.

El impacto de la atmósfera

Abrir la puerta del horno provoca una caída de temperatura masiva e inmediata. Incluso ajustar la entrada de aire o las rejillas de escape introduce una variable que el sistema de control debe compensar.

Un controlador robusto puede recuperarse rápidamente de estas perturbaciones, pero es fundamental minimizarlas durante las fases sensibles de un ciclo térmico.

Tomar la decisión correcta para su objetivo

Su aplicación específica determina qué aspecto del control de la temperatura es más crítico.

- Si su enfoque principal es el análisis cuantitativo (como Ashing o LOI): Su prioridad es la precisión y estabilidad absolutas en la temperatura de permanencia para garantizar reacciones completas y repetibles.

- Si su enfoque principal es la ciencia de los materiales (como la sinterización o el recocido): Su prioridad es el control preciso de toda la curva de calentamiento y enfriamiento, ya que todo este perfil define la microestructura y las propiedades finales de su material.

- Si su enfoque principal es la consistencia del proceso para el control de calidad: Su prioridad es la capacidad de programar y replicar perfectamente el mismo ciclo térmico exacto para cada lote para garantizar una calidad de producto uniforme.

En última instancia, dominar el control de la temperatura es cómo transforma un horno mufla de un horno simple a un instrumento científico preciso.

Tabla de resumen:

| Aspecto | Puntos clave |

|---|---|

| Precisión y estabilidad | Evita el sobreimpulso/subimpulso, garantiza una temperatura estable para procesos confiables. |

| Calentamiento uniforme | Elimina los puntos calientes/fríos para resultados consistentes en las muestras. |

| Ciclos programables | Permite el control de las velocidades de rampa, los tiempos de permanencia y el enfriamiento para perfiles térmicos específicos. |

| Impacto en los resultados | Impulsa las transformaciones de materiales, garantiza la integridad del proceso y previene daños a la muestra. |

| Dificultades comunes | Incluye las limitaciones del tipo de controlador, las necesidades de calibración del sensor y los efectos de la atmósfera. |

Desbloquee la precisión en su laboratorio con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un control de temperatura preciso para la ciencia de los materiales, el análisis cuantitativo o el control de calidad, ofrecemos soluciones confiables y personalizadas para mejorar sus resultados. Contáctenos hoy para analizar cómo nuestros hornos pueden optimizar sus procesos e impulsar el éxito.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores