Un horno de alta precisión con control de temperatura mejora la espectroscopia de impedancia electroquímica (EIS) al mantener un entorno térmico estrictamente estable, particularmente dentro de la ventana operativa crítica de 200 °C a 250 °C. Esta estabilidad es el factor decisivo para prevenir la deriva de la concentración de protones y la movilidad de los portadores durante escaneos de frecuencia que consumen mucho tiempo. Al eliminar el ruido térmico, el horno garantiza que los datos resultantes reflejen las verdaderas propiedades del material del dióxido de titanio dopado con niobio en lugar de las fluctuaciones ambientales.

El análisis fiable de EIS depende del aislamiento de mecanismos electroquímicos específicos. Sin un control preciso de la temperatura, la deriva térmica difumina la distinción entre la conducción del bulto y las reacciones de interfaz, lo que hace que los modelos de circuitos equivalentes sean físicamente inexactos.

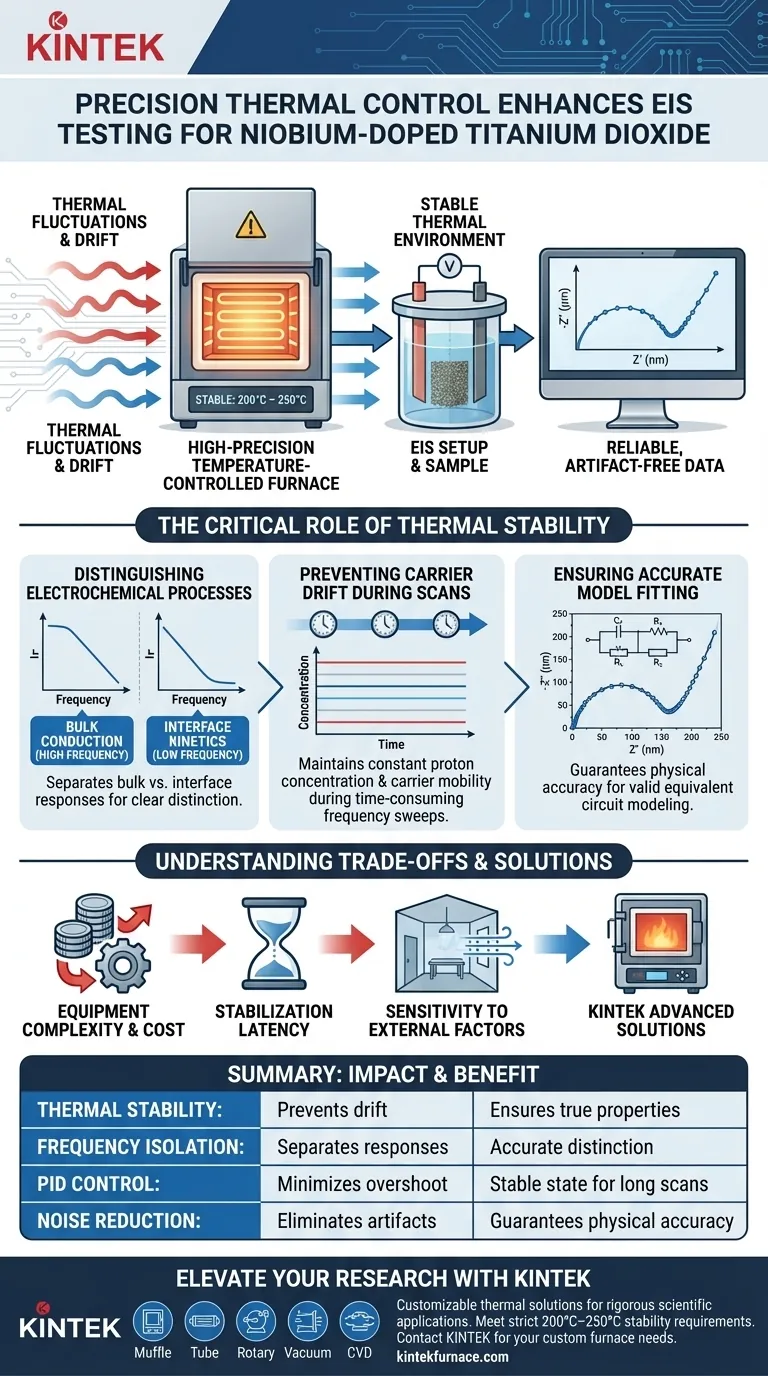

El papel fundamental de la estabilidad térmica

Distinción de procesos electroquímicos

En el dióxido de titanio dopado con niobio, ocurren diferentes comportamientos electroquímicos a diferentes frecuencias. Las respuestas de alta frecuencia suelen representar propiedades del bulto, como la resistencia a la conducción de protones. Por el contrario, las respuestas de baja frecuencia suelen corresponder a fenómenos de interfaz, como la impedancia de transferencia de carga.

Un horno de alta precisión garantiza que estas respuestas permanezcan distintas. Si la temperatura fluctúa, las características espectrales de estos procesos pueden superponerse o desplazarse. Esta estabilidad le permite separar claramente el rendimiento del material del bulto de las interacciones de la interfaz de la superficie.

Prevención de la deriva de portadores durante los escaneos

Los escaneos de frecuencia de EIS no son instantáneos; requieren tiempo para barrer de alta a baja frecuencia. Durante este período, el estado interno del material debe permanecer constante.

Las fluctuaciones de temperatura provocan cambios inmediatos en la concentración de protones y la movilidad de los portadores dentro del óxido dopado. Si estas variables cambian *durante* el escaneo, los datos se sesgan. La regulación térmica precisa "congela" el estado termodinámico del material, asegurando que el primer punto de datos y el último punto de datos representen el mismo entorno físico.

Garantía de un ajuste preciso del modelo

El objetivo final de EIS suele ser ajustar los datos brutos a un modelo de circuito equivalente. Este modelo proporciona los valores cuantitativos de resistencia, capacitancia e inductancia en el sistema.

Si la temperatura deriva, los datos contendrán artefactos que no se ajustan a los modelos físicos estándar. Un horno de alta precisión garantiza la precisión física de los datos, lo que permite un ajuste válido que representa verdaderamente la microestructura y el comportamiento electroquímico del dióxido de titanio dopado con niobio.

Comprensión de las compensaciones

Complejidad y coste del equipo

Lograr una alta precisión, especialmente en el rango específico de 200 °C a 250 °C, requiere elementos calefactores y controladores avanzados. Esto aumenta la inversión de capital inicial y la complejidad de la configuración experimental en comparación con los hornos de laboratorio estándar.

Latencia de estabilización

Los hornos de alta precisión suelen utilizar bucles de control PID (proporcional-integral-derivativo) complejos para minimizar el sobreimpulso. Esto puede dar lugar a tiempos de espera más largos para que el sistema alcance y se estabilice completamente a la temperatura establecida antes de que pueda comenzar la prueba.

Sensibilidad a factores externos

Dado que estos hornos están diseñados para alta sensibilidad, pueden ser más susceptibles a los cambios de temperatura ambiente o a las corrientes de aire si no están bien aislados. A menudo se requieren una calibración y un aislamiento rigurosos para mantener la precisión prometida.

Tomar la decisión correcta para su objetivo

Cómo aplicar esto a su proyecto

Para maximizar el valor de sus pruebas EIS, adapte su estrategia de control térmico a sus necesidades analíticas específicas.

- Si su enfoque principal es la conducción de protones en el bulto: Priorice la estabilidad para garantizar que los valores de resistencia de alta frecuencia no se vean sesgados por cambios térmicos rápidos.

- Si su enfoque principal son la cinética de interfaz: Asegúrese de que el horno mantenga la temperatura con precisión durante períodos prolongados para capturar procesos de transferencia de carga lentos y de baja frecuencia sin deriva.

La precisión en el control de la temperatura no es solo un detalle operativo; es el requisito básico para obtener datos electroquímicos válidos en materiales avanzados.

Tabla resumen:

| Característica | Impacto en las pruebas EIS | Beneficio para TiO2 dopado con niobio |

|---|---|---|

| Estabilidad térmica | Previene la deriva de la concentración de protones | Garantiza que los datos reflejen las propiedades reales del material |

| Aislamiento de frecuencia | Separa las respuestas del bulto frente a las de interfaz | Distinción precisa entre conducción y cinética |

| Control PID | Minimiza el sobreimpulso de temperatura | Proporciona un estado termodinámico estable para escaneos largos |

| Reducción de ruido | Elimina artefactos térmicos | Garantiza la precisión física para el ajuste del modelo de circuito |

Mejore su investigación electroquímica con KINTEK

Los datos precisos comienzan con un entorno estable. KINTEK proporciona soluciones térmicas de alto rendimiento diseñadas específicamente para aplicaciones científicas rigurosas. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos los cuales se pueden personalizar para cumplir con los estrictos requisitos de estabilidad de 200 °C a 250 °C de sus pruebas EIS.

Ya sea que esté analizando la conducción de protones o la cinética de interfaz en óxidos avanzados, nuestros hornos de alta temperatura de laboratorio garantizan que sus materiales se prueben en condiciones perfectas. Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de hornos personalizados y asegure la precisión que su investigación merece.

Guía Visual

Referencias

- Tomoyuki Shiraiwa, Takahisa Omata. Enhanced Proton Transport in Nb-Doped Rutile TiO<sub>2</sub>: A Highly Useful Class of Proton-Conducting Mixed Ionic Electronic Conductors. DOI: 10.1021/jacs.5c05805

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cómo afecta el proceso de calcinación en un horno mufla de precisión a las nanopartículas de CuO? Optimice su síntesis.

- ¿Qué papel juega un horno mufla en la preparación de electrodos catalíticos de Cu-MnOx/GF? | Guía de Síntesis Mejorada

- Aplicaciones Industriales de Hornos de Alta Temperatura para el Análisis de Biocarbón: Control de Precisión y Eficiencia

- ¿Cuál es la función principal de un horno mufla durante la carbonización? Producción maestra de bioadsorbentes a base de café

- ¿Cuáles son las características de construcción y las capacidades de temperatura de un horno de mufla? Puntos clave para su laboratorio

- ¿Cómo influye un horno de sinterización de alto rendimiento en las cerámicas a base de KNN? Domina la microestructura y la precisión

- ¿De qué manera se utiliza un horno mufla para el análisis cuantitativo de los componentes de la cáscara de arroz? Guía esencial de calcinación