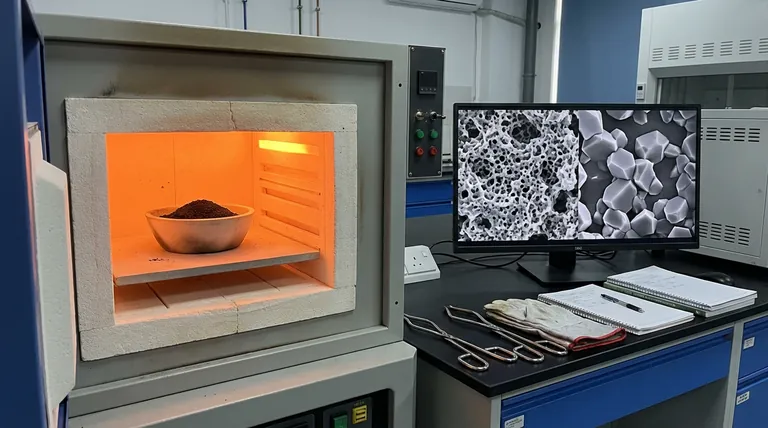

El proceso de calcinación actúa como el puente crítico entre los precursores crudos y las nanopartículas funcionales de óxido de cobre (CuO). Típicamente realizado a 400 °C en un horno mufla de precisión, este tratamiento térmico desencadena la transformación cristalina de los precursores en óxidos estables, eliminando simultáneamente las impurezas.

Conclusión principal La calcinación no es simplemente un proceso de secado; es un proceso de ingeniería estructural. Al eliminar los gases residuales y la materia orgánica, el horno crea una morfología porosa similar a una esponja que maximiza el área superficial específica, mejorando directamente la actividad catalítica del material.

Mecanismos de Transformación

Formación de Fase Cristalina

La función principal del horno mufla es proporcionar un entorno estable de alta temperatura que facilite la descomposición térmica.

Durante esta fase, los precursores amorfos (como los hidróxidos) sufren una conversión química. Se transforman en nanopartículas estables de óxido de cobre (CuO) monoclínico. Este es el momento en que el material adquiere sus propiedades semiconductoras definitorias.

Purificación por Oxidación

El entorno constante de alta temperatura sirve como etapa de purificación.

Oxida y elimina eficazmente los componentes orgánicos residuales, en particular los que quedan de los extractos de plantas utilizados en la síntesis. Esto asegura que el polvo de nanopartículas final sea químicamente puro y libre de residuos carbonosos que puedan inhibir el rendimiento.

Evolución Estructural y Porosidad

Creación de Morfología Similar a una Esponja

Según los datos técnicos primarios, la estructura física de la nanopartícula cambia drásticamente durante la calcinación.

A medida que el material se calienta, los gases residuales atrapados dentro del precursor se ven obligados a escapar. Este proceso de desgasificación crea una estructura porosa similar a una esponja dentro de las nanopartículas.

Mejora del Área Superficial

La formación de esta arquitectura porosa tiene un beneficio funcional directo.

Aumenta significativamente el área superficial específica de las nanopartículas de CuO. Un área superficial más grande expone más sitios activos, lo que mejora sustancialmente la actividad catalítica del material.

Control del Crecimiento de Grano

Regulación del Tamaño de Partícula

Si bien la reacción principal a menudo ocurre a 400 °C, la precisión del horno mufla permite controlar el tamaño del grano mediante el ajuste de la temperatura.

La investigación indica que a medida que las temperaturas aumentan de 400 °C a 750 °C, la difusión atómica y la migración de los límites de grano se aceleran. Esto hace que los granos de CuO crezcan de aproximadamente 21 nm a 72 nm.

Transiciones Morfológicas

El control de la temperatura también dicta la forma de los cristales.

A temperaturas de calcinación más bajas, las partículas pueden parecer redondeadas y semi-amorfas. A medida que aumenta el calor, estas se transforman en estructuras cristalinas distintas con bordes afilados. Este cambio morfológico mejora la calidad del transporte electrónico de las películas, aunque altera el perfil de la superficie.

Comprender las Compensaciones

Área Superficial vs. Cristalinidad

Existe una compensación fundamental entre el potencial catalítico y la estabilidad electrónica.

Las temperaturas más bajas (alrededor de 400 °C) favorecen la estructura "similar a una esponja" de alta área superficial, ideal para la catálisis. Sin embargo, las temperaturas más altas (hasta 750 °C) producen cristales más grandes y definidos con mejores propiedades de transporte electrónico, pero potencialmente con menor área superficial.

El Riesgo de Sobrecalcinación

El calor excesivo o los tiempos de remojo prolongados pueden provocar un crecimiento agresivo de los granos.

Si los granos crecen demasiado, el área superficial específica disminuye, lo que puede reducir la efectividad del material en aplicaciones dependientes de la superficie, como la detección química o la catálisis.

Tomando la Decisión Correcta para su Objetivo

El protocolo de calcinación óptimo depende completamente de la aplicación prevista de sus nanopartículas de óxido de cobre.

- Si su enfoque principal es la Actividad Catalítica: Mantenga la calcinación cerca de los 400 °C para preservar la estructura porosa similar a una esponja y maximizar el área superficial específica.

- Si su enfoque principal es el Transporte Electrónico: Aumente la temperatura (hacia los 750 °C) para promover el crecimiento de los granos y lograr bordes cristalinos afilados y bien definidos.

El control preciso de la temperatura del horno mufla le permite ajustar la arquitectura física del material para que coincida con su propósito funcional.

Tabla Resumen:

| Característica | Temperatura Baja (aprox. 400 °C) | Temperatura Alta (hasta 750 °C) |

|---|---|---|

| Morfología | Porosa, similar a una esponja | Cristales Afilados y Definidos |

| Tamaño de Grano | Pequeño (≈21 nm) | Grande (≈72 nm) |

| Área Superficial | Área Superficial Específica Alta | Área Superficial Menor |

| Beneficio Principal | Máxima Actividad Catalítica | Transporte Electrónico Superior |

| Pureza | Elimina Residuos Orgánicos | Alta Pureza Cristalina |

Mejore su Investigación de Materiales con KINTEK

La precisión es la clave para dominar la evolución estructural de las nanopartículas de CuO. Ya sea que se dirija al área superficial catalítica o a la cristalinidad electrónica, KINTEK proporciona las soluciones térmicas de alto rendimiento que necesita.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD. Nuestros hornos de alta temperatura para laboratorio son totalmente personalizables para satisfacer las demandas únicas de sus protocolos de síntesis de nanopartículas.

¿Listo para optimizar su proceso de calcinación? Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizado con nuestro equipo técnico.

Referencias

- Muhammad Farooq, Magdi E. A. Zaki. Phytoassisted synthesis of CuO and Ag–CuO nanocomposite, characterization, chemical sensing of ammonia, degradation of methylene blue. DOI: 10.1038/s41598-024-51391-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué usar un horno mufla para sol-gel de TiO2? Logre un control de fase y pureza precisos

- ¿Para qué materiales son más adecuados los hornos de sinterización? Optimice el procesamiento de su polvo con el horno adecuado

- ¿Cuáles son las principales industrias que utilizan hornos mufla? Esencial para el calor limpio en laboratorios y fabricación

- ¿Cuál es el propósito del proceso de sinterización en horno mufla para sustratos de óxido de manganeso? Lograr resistencia industrial

- ¿Cuáles son las dimensiones y la capacidad de la cámara del horno de mufla? Optimice la eficiencia de calefacción de su laboratorio

- ¿Cuál es la función de un horno mufla de caja en el recocido al aire? Síntesis maestra de catalizadores de óxido de estaño

- ¿Qué tipos de piezas de trabajo son adecuadas para los hornos de resistencia a altas temperaturas tipo caja? Soluciones versátiles para metales, cerámicas y más

- ¿Qué tipos de piezas de trabajo pueden acomodar los hornos de resistencia a altas temperaturas tipo caja? Soluciones Versátiles para Materiales Diversos