En esencia, un horno mufla es una herramienta esencial para la transformación de materiales a alta temperatura, lo que lo hace indispensable en un conjunto sorprendentemente diverso de industrias. Sus usuarios principales se encuentran en la ciencia de materiales (cerámica, metales, vidrio), la química analítica, la farmacéutica y los laboratorios de control de calidad donde el calentamiento controlado y libre de contaminantes es fundamental.

El uso generalizado de los hornos mufla se debe a un único requisito: la necesidad de calentar un material a una temperatura extrema sin que se contamine por subproductos de la combustión o por contacto directo con los elementos calefactores. Este principio de procesamiento térmico limpio es fundamental para determinar la composición de un material, crear nuevos materiales o probar sus límites.

La Función Principal: Un Entorno Térmico Aislado

El valor de un horno mufla no es solo alcanzar altas temperaturas; es cómo lo logra. Comprender esta función aclara su amplio atractivo industrial.

¿Qué Define a un Horno Mufla?

La clave está en el nombre. Una "mufla" es una cámara sellada y aislada, generalmente hecha de cerámica, que separa el material que se calienta de los elementos calefactores del horno.

Este diseño garantiza que el calor se transfiera radiante y uniformemente a la muestra. Evita cualquier contaminación que pueda alterar los resultados de una prueba sensible o las propiedades de un nuevo material.

Las Aplicaciones Principales

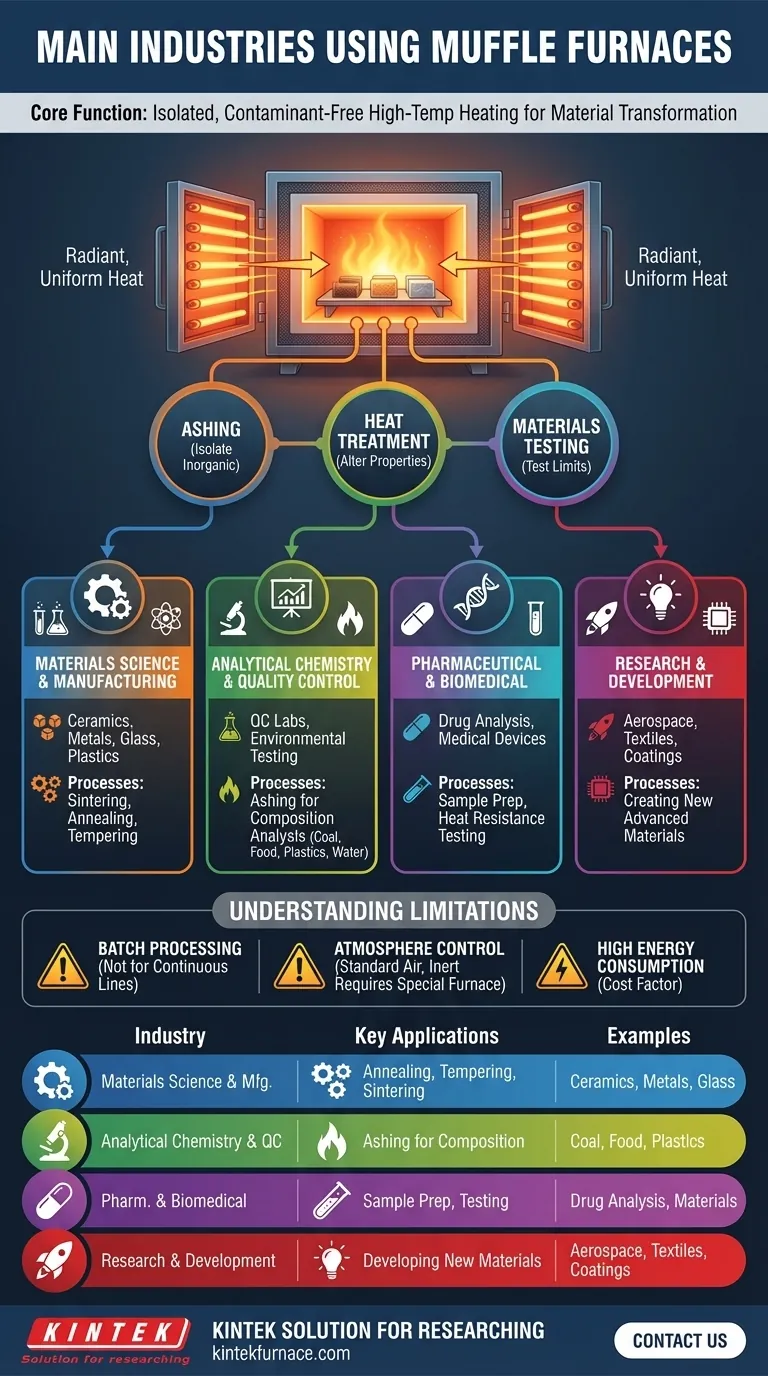

En todas las industrias, el uso de un horno mufla se reduce a unos pocos procesos clave: calcinación (ashing), tratamiento térmico y pruebas de materiales.

Aplicaciones Clave en las Principales Industrias

Diferentes industrias aprovechan estas funciones centrales para objetivos específicos, desde el control de calidad hasta la investigación de vanguardia.

Ciencia de Materiales y Fabricación

Este es quizás el dominio más común. Las industrias que trabajan con cerámica, vidrio, metales y plásticos dependen de los hornos mufla para procesos fundamentales.

Las técnicas de tratamiento térmico como el recocido (ablandamiento de metales), el templado (endurecimiento de los mismos) y la sinterización (fusión de polvos cerámicos o metálicos en una masa sólida) requieren el calor preciso y uniforme que proporciona un horno mufla.

Química Analítica y Control de Calidad

En los laboratorios de análisis, el horno es un caballo de batalla para la preparación de muestras. La aplicación más común es la calcinación.

Al calentar una muestra (como carbón, alimentos o plástico) a una temperatura muy alta, todos los componentes orgánicos se queman, dejando solo la ceniza inorgánica. Analizar esta ceniza es un paso crítico de control de calidad para determinar la composición del material. Esto también se utiliza en pruebas ambientales, como el análisis de calidad del agua.

Sectores Farmacéutico y Biomédico

En farmacéutica, los hornos mufla se utilizan para preparar muestras para el análisis de fármacos, asegurando que la muestra esté libre de contaminantes antes de someterse a pruebas adicionales.

También se utilizan en el campo biomédico para probar la resistencia al calor de los materiales utilizados en dispositivos médicos o para preparar muestras para el análisis composicional.

Investigación y Desarrollo

Tanto en laboratorios académicos como industriales, los hornos mufla son vitales para crear y probar nuevos materiales. Esto incluye el desarrollo de compuestos avanzados para la aeroespacial, nuevas fibras para la industria textil o pigmentos de alto rendimiento para la industria de pinturas y recubrimientos.

Comprender las Limitaciones

Aunque versátil, un horno mufla no es una solución universal para todas las necesidades de calefacción. Su diseño conlleva compensaciones específicas.

Mejor para Procesamiento por Lotes

Los hornos mufla están diseñados para procesar muestras individuales o lotes pequeños. No son adecuados para líneas de producción continuas y de gran volumen, que requieren otros tipos de hornos y kilns industriales.

El Control de Atmósfera es una Consideración Clave

Un horno mufla estándar opera con una atmósfera de aire normal. Si un proceso requiere una atmósfera inerte (como nitrógeno o argón) para prevenir la oxidación, se requiere un horno más especializado y costoso.

Alto Consumo de Energía

Alcanzar temperaturas de 1000 °C o más es un proceso intensivo en energía. El costo operativo, particularmente para un uso frecuente o prolongado, es un factor significativo para cualquier instalación.

Tomar la Decisión Correcta para su Objetivo

El objetivo específico de su industria determina cómo utilizará un horno mufla.

- Si su enfoque principal es determinar la composición del material: Utilizará el horno para la calcinación para aislar los componentes inorgánicos, un proceso clave en el control de calidad de carbón, alimentos, plásticos y cemento.

- Si su enfoque principal es crear o alterar materiales: Utilizará procesos de tratamiento térmico como la sinterización, el recocido o el templado, que son fundamentales en la fabricación de cerámica, metalurgia y vidrio.

- Si su enfoque principal es preparar muestras para análisis: Es probable que se encuentre en un laboratorio farmacéutico, ambiental o químico, utilizando el horno para crear una muestra limpia y estable para técnicas analíticas más avanzadas.

En última instancia, comprender el principio central del calor controlado y aislado revela por qué el horno mufla es una herramienta tan versátil y duradera en el panorama científico e industrial.

Tabla de Resumen:

| Industria | Aplicaciones Clave |

|---|---|

| Ciencia de Materiales y Fabricación | Recocido, templado, sinterización de cerámica, metales, vidrio |

| Química Analítica y Control de Calidad | Calcinación para análisis de composición en carbón, alimentos, plásticos |

| Farmacéutica y Biomédica | Preparación de muestras para análisis de fármacos, pruebas de materiales |

| Investigación y Desarrollo | Desarrollo de nuevos materiales para aeroespacial, textiles, recubrimientos |

Desbloquee la Precisión en su Laboratorio con las Soluciones Avanzadas de Hornos de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que trabaje en ciencia de materiales, farmacéutica o control de calidad, nuestros hornos ofrecen calentamiento libre de contaminantes para calcinación, tratamiento térmico y pruebas de materiales, garantizando resultados precisos y una mayor eficiencia.

¡Contáctenos hoy para discutir cómo podemos adaptar una solución para sus necesidades específicas e impulsar el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso