Fundamentalmente, los hornos de resistencia a altas temperaturas tipo caja se definen por su versatilidad. Están diseñados para albergar una amplia gama de piezas de trabajo, desde componentes pequeños e intrincados hasta moldes y accesorios grandes. La idoneidad de una pieza de trabajo no se determina por una lista rígida de tipos, sino por su composición material, dimensiones físicas y las condiciones atmosféricas específicas requeridas para su tratamiento térmico.

La consideración principal no es "qué cabe dentro", sino "¿cuáles son las condiciones térmicas y atmosféricas precisas requeridas para el proceso?". La idoneidad del horno para una pieza de trabajo es, en última instancia, una función de su rango de temperatura, uniformidad y su capacidad para el control atmosférico.

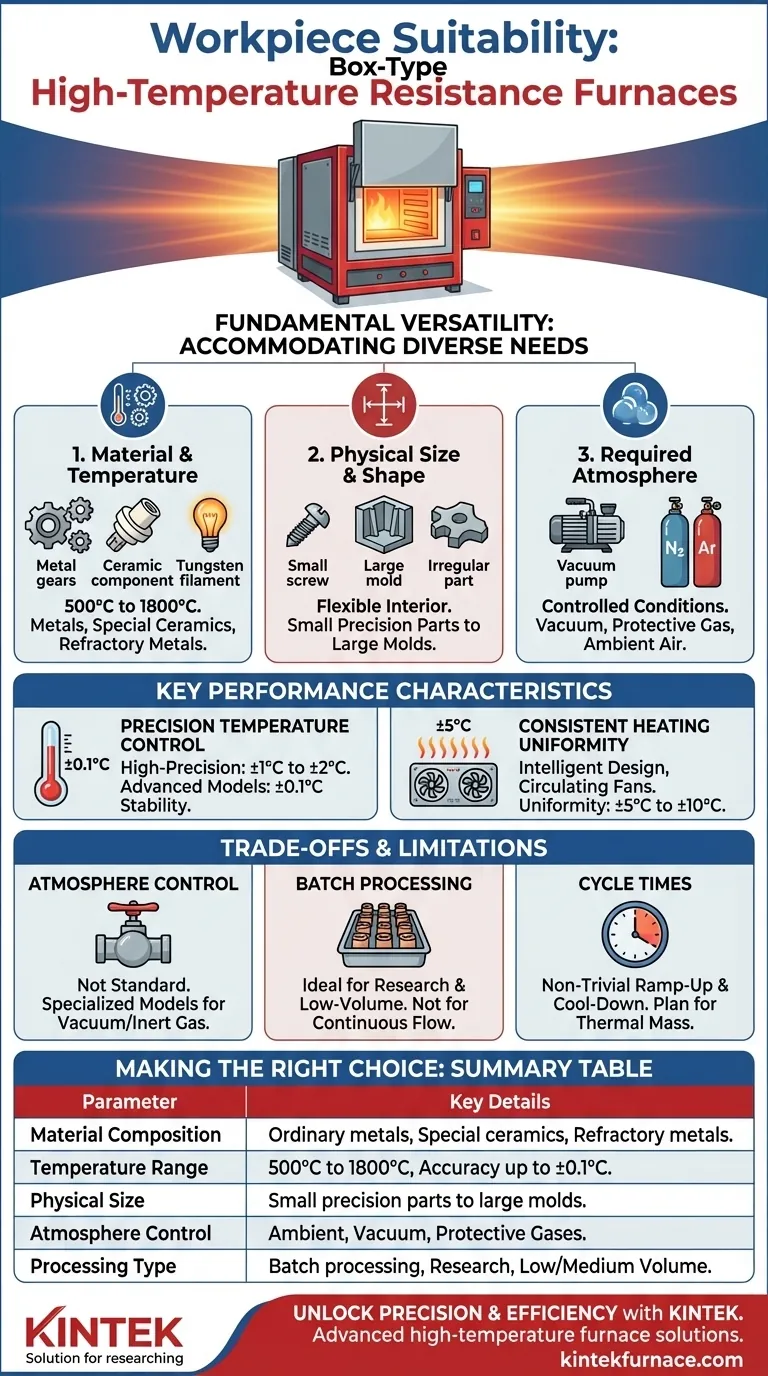

Los Tres Pilares de la Idoneidad de la Pieza de Trabajo

Para determinar si este horno es la herramienta adecuada para sus necesidades, evalúe su pieza de trabajo según tres parámetros operativos clave.

1. Composición del Material y Requisitos de Temperatura

Los hornos de resistencia tipo caja ofrecen un amplio rango de temperatura operativa, típicamente desde 500 °C hasta 1800 °C.

Este rango los hace adecuados para los requisitos de tratamiento térmico de diversos materiales, que incluyen:

- Metales Ordinarios: Aceros y aleaciones que requieren recocido, temple o revenido.

- Cerámicas Especiales: Sinterización, desaglomeración y cocción de componentes cerámicos avanzados.

- Metales Refractarios: Procesamiento a alta temperatura de materiales como tungsteno y molibdeno.

2. Tamaño y Forma Física

El nombre del horno describe su principal ventaja: un interior espacioso y de forma regular.

Este diseño proporciona una flexibilidad excepcional, permitiendo el procesamiento de una amplia variedad de geometrías de piezas de trabajo, desde pequeñas piezas de precisión hasta moldes grandes y voluminosos. El espacio interior uniforme simplifica la carga y soporta un calentamiento uniforme.

3. Atmósfera de Proceso Requerida

La atmósfera de proceso es un factor crítico que diferencia los modelos estándar de las unidades especializadas.

Mientras que un horno de caja estándar funciona en aire ambiente, muchas aplicaciones requieren condiciones controladas. Algunos modelos pueden equiparse con estructuras selladas y dispositivos de control de atmósfera para realizar tratamientos térmicos bajo entornos específicos como:

- Vacío: Para prevenir la oxidación y desgasificar materiales.

- Gas Protector: Utilizando gases inertes como nitrógeno o argón para proteger materiales sensibles de reaccionar con el aire a altas temperaturas.

Características Clave de Rendimiento que Aseguran la Calidad

Más allá de la idoneidad básica, las especificaciones de rendimiento del horno impactan directamente en la calidad y repetibilidad del proceso de tratamiento térmico.

Control de Temperatura de Alta Precisión

Estos hornos están equipados con sistemas de control de temperatura de alta precisión. Es común lograr una precisión de control de ±1 °C a ±2 °C.

Para aplicaciones que exigen el más alto nivel de exactitud, algunos modelos avanzados pueden incluso mantener una estabilidad de temperatura dentro de ±0.1 °C, asegurando que se cumplan los requisitos del proceso sin desviación.

Uniformidad de Calentamiento Consistente

El tratamiento térmico adecuado requiere que toda la pieza de trabajo experimente la misma temperatura. A través de un diseño estructural inteligente, la colocación estratégica de los elementos calefactores y el uso de ventiladores de circulación internos, estos hornos logran una excelente uniformidad de temperatura.

Una especificación típica para la uniformidad de la temperatura en la cámara es de entre ±5 °C y ±10 °C, lo que previene puntos calientes y asegura propiedades uniformes del material en toda la pieza.

Comprensión de las Compensaciones y Limitaciones

Para tomar una decisión totalmente informada, también debe comprender las compensaciones inherentes del diseño de caja.

Control de Atmósfera Estándar vs. Especializado

El control de atmósfera es un diferenciador crucial y no una característica estándar. Si su proceso requiere vacío o un entorno de gas inerte, debe seleccionar un modelo diseñado o equipado específicamente para ello. Un horno estándar no se puede adaptar de manera fácil o efectiva para estas tareas.

Procesamiento por Lotes, No Flujo Continuo

El diseño de un horno de caja es inherentemente para el procesamiento por lotes. Las piezas de trabajo se cargan, se cierra la puerta, se ejecuta el ciclo térmico y luego se descarga el lote.

Esto es ideal para investigación, prototipado o producción de volumen bajo a medio. No es adecuado para flujos de trabajo de fabricación continua de alto volumen, donde un horno de cinta transportadora o túnel sería más eficiente.

Tiempos de Ciclo Inherentes

Debido a su masa térmica, estos hornos tienen tiempos de aumento y enfriamiento no triviales. Estos períodos deben tenerse en cuenta en su tiempo total de procesamiento y planificación operativa. No están diseñados para calentamiento o enfriamiento instantáneos.

Tomar la Decisión Correcta para su Aplicación

Utilice su objetivo principal para guiar su selección.

- Si su enfoque principal es el tratamiento térmico de propósito general de metales o cerámicas al aire: Un horno tipo caja estándar con buena uniformidad de temperatura es una opción excelente y versátil.

- Si su enfoque principal es el procesamiento de aleaciones sensibles o materiales propensos a la oxidación: Un modelo equipado con control de vacío o atmósfera protectora no es negociable.

- Si su enfoque principal es lograr propiedades de material extremadamente estrictas: Priorice los modelos que ofrecen el más alto nivel de precisión de control de temperatura (por ejemplo, ±0.1 °C) y un informe de uniformidad documentado.

- Si su enfoque principal es la producción continua de alto volumen: La naturaleza orientada a lotes de un horno de caja es probablemente una desajuste para sus necesidades; explore los tipos de hornos continuos en su lugar.

Al alinear las capacidades del horno con sus requisitos específicos de material y proceso, puede seleccionar con confianza la herramienta adecuada para el trabajo.

Tabla Resumen:

| Parámetro | Detalles Clave |

|---|---|

| Composición del Material | Adecuado para metales ordinarios (p. ej., aceros), cerámicas especiales, metales refractarios (p. ej., tungsteno) |

| Rango de Temperatura | 500 °C a 1800 °C, con precisión de control de hasta ±0.1 °C |

| Tamaño Físico | Acomoda desde piezas de precisión pequeñas hasta moldes grandes, con calentamiento uniforme |

| Control de Atmósfera | Las opciones incluyen aire ambiente, vacío o gases protectores (p. ej., nitrógeno) |

| Tipo de Procesamiento | Procesamiento por lotes, ideal para investigación y producción de volumen bajo a medio |

Desbloquee Precisión y Eficiencia en sus Procesos de Tratamiento Térmico

En KINTEK, nos especializamos en ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excepcional I+D y fabricación interna, nuestra línea de productos —que incluye Hornos Tipo Caja, de Crisol, Tubulares, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD— está diseñada para la versatilidad y la fiabilidad. Con sólidas capacidades de personalización profunda, aseguramos una alineación precisa con sus requisitos experimentales, ya esté trabajando con metales, cerámicas u otros materiales.

Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar el rendimiento de su laboratorio y lograr resultados superiores. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK

- ¿Por qué se utiliza un horno mufla de caja para el recocido a 800 °C de muestras de titanio LMD? Optimice el rendimiento de su material

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Cómo se utiliza un horno mufla de laboratorio durante la etapa de desaglomeración de cuerpos verdes de HAp? Control Térmico de Precisión

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para los polvos cerámicos KNN? Dominando la síntesis de estado sólido