El horno mufla de alta temperatura actúa como un reactor químico crítico, no solo como una fuente de calor. Su propósito principal en esta aplicación específica es proporcionar un entorno estable de 1200 °C que impulse la oxidación y recristalización de los compactos de óxido de manganeso (MnO). Este proceso transforma la materia prima en una fase cerámica robusta dominada por Mn3O4, asegurando que el sustrato final tenga la resistencia mecánica necesaria para filtrar aluminio fundido sin colapsar.

La función principal del proceso de sinterización es convertir un compacto de polvo frágil en una estructura rígida y químicamente estable. Sin la transformación de fase específica inducida por el horno, el sustrato fallaría catastróficamente bajo condiciones de filtración industrial.

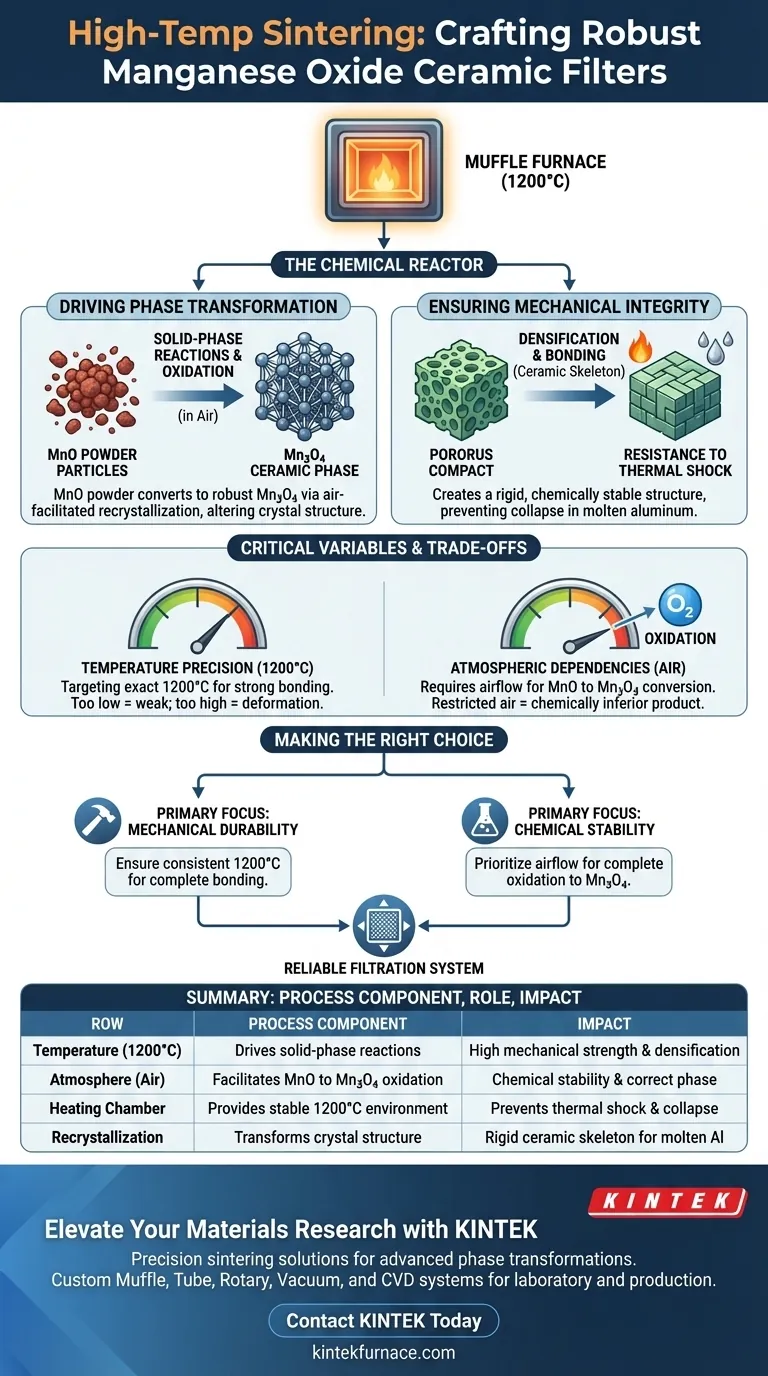

Impulsando la Transformación de Fase

El horno no simplemente seca o endurece el material; altera fundamentalmente su composición química y estructura cristalina.

Reacciones en Fase Sólida

A 1200 °C, el horno facilita reacciones en fase sólida.

Esto permite que los componentes del material reaccionen químicamente sin fundirse por completo. Esto crea enlaces fuertes entre partículas que previamente solo estaban compactadas de forma laxa.

Oxidación y Recristalización

El proceso depende de la presencia de aire dentro de la cámara del horno.

Durante la sinterización, el óxido de manganeso (MnO) sufre oxidación. Esto desencadena la recristalización, desplazando la composición del material a una fase cerámica dominada por Mn3O4. Esta fase específica es esencial para las propiedades finales del material.

Garantizando la Integridad Mecánica

El objetivo final del proceso de calentamiento es crear un filtro que pueda sobrevivir en un entorno industrial agresivo.

Densificación y Unión

El calor impulsa la transición de un compacto "en verde" (sin cocer) a una cerámica sinterizada.

Esto implica una unión fisicoquímica que actúa como un esqueleto cerámico. Fija la estructura en su lugar, aumentando significativamente la resistencia mecánica del sustrato.

Resistencia al Choque Térmico

La métrica de rendimiento más crítica es la estabilidad durante el uso.

La estructura sinterizada de Mn3O4 está diseñada para soportar el contacto con fundidos de aluminio a alta temperatura. Si la sinterización es incompleta, el sustrato carecería de la estabilidad estructural requerida y probablemente colapsaría durante el proceso de filtración.

Variables Críticas del Proceso y Compensaciones

Si bien el horno permite un alto rendimiento, el proceso requiere un control estricto para evitar defectos.

Precisión de la Temperatura

El objetivo específico de 1200 °C no es arbitrario.

Desviarse significativamente de esta temperatura puede resultar en reacciones incompletas en fase sólida. Demasiado bajo, y el enlace es débil; demasiado alto, y se corre el riesgo de deformación o fusión no deseadas.

Dependencias Atmosféricas

Dado que el proceso implica oxidación (conversión de MnO a Mn3O4), la atmósfera dentro del horno es una variable crítica.

A diferencia de los procesos de sinterización que requieren gases inertes, este proceso demanda aire. Restringir el flujo de aire en el horno mufla podría inhibir la oxidación necesaria, lo que llevaría a un producto químicamente inferior.

Tomando la Decisión Correcta para su Objetivo

Optimizar el perfil de sinterización depende de qué modo de falla se intenta prevenir en su producto final.

- Si su enfoque principal es la durabilidad mecánica: Asegúrese de que el horno mantenga una temperatura constante de 1200 °C para garantizar una unión completa de las partículas y una densidad estructural.

- Si su enfoque principal es la estabilidad química: Priorice el flujo de aire y el control atmosférico para asegurar la oxidación completa y la recristalización en la fase Mn3O4.

El horno mufla es el puente entre un compuesto químico crudo y una herramienta industrial funcional, definiendo la fiabilidad final del sistema de filtración.

Tabla Resumen:

| Componente del Proceso | Rol en la Sinterización | Impacto en el Producto Final |

|---|---|---|

| Temperatura (1200 °C) | Impulsa reacciones en fase sólida | Asegura alta resistencia mecánica y densificación |

| Atmósfera (Aire) | Facilita la oxidación de MnO a Mn3O4 | Garantiza la estabilidad química y la formación de fase correcta |

| Cámara de Calentamiento | Proporciona un entorno estable de 1200 °C | Previene el choque térmico y el colapso estructural durante la filtración |

| Recristalización | Transforma la estructura cristalina | Crea un esqueleto cerámico rígido para el contacto con aluminio fundido |

Mejore su Investigación de Materiales con KINTEK

La sinterización de precisión es la diferencia entre un compacto frágil y una cerámica industrial de alto rendimiento. KINTEK proporciona las soluciones térmicas líderes en la industria necesarias para transformaciones de fase avanzadas.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para sus necesidades únicas de laboratorio o producción. Ya sea que esté optimizando la oxidación de óxido de manganeso o desarrollando nuevos sustratos cerámicos, nuestros hornos brindan la precisión de temperatura y el control atmosférico críticos para su éxito.

¿Listo para optimizar sus procesos de alta temperatura? Contacte a KINTEK hoy para discutir sus requisitos de horno personalizados con nuestro equipo técnico.

Guía Visual

Referencias

- Hanka Becker, Andreas Leineweber. Reactive Interaction and Wetting of Fe‐ and Mn‐Containing, Secondary AlSi Alloys with Manganese Oxide Ceramic Filter Material for Fe Removal. DOI: 10.1002/adem.202500636

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Cuáles son las características clave de los hornos eléctricos tipo caja? Calentamiento de precisión para laboratorios e industria

- ¿Cuál es el uso de un horno mufla digital? Desbloquee un procesamiento preciso a alta temperatura

- ¿Por qué se requiere un horno mufla para el alfa-Fe2O3? Desbloquee la transformación de fase precisa y la alta cristalinidad

- ¿Por qué los hornos de caja se consideran versátiles y fáciles de operar? Ideales para diversas necesidades de procesamiento térmico

- ¿Qué papel juega un horno mufla de alto rendimiento en la síntesis de nanopartículas de Co3O4 a partir de geles precursores?

- ¿Cuáles son las aplicaciones industriales comunes de los hornos mufla? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Cómo se utiliza un horno de resistencia de caja de laboratorio en el tratamiento térmico y la prueba de muestras de acero de alta velocidad?