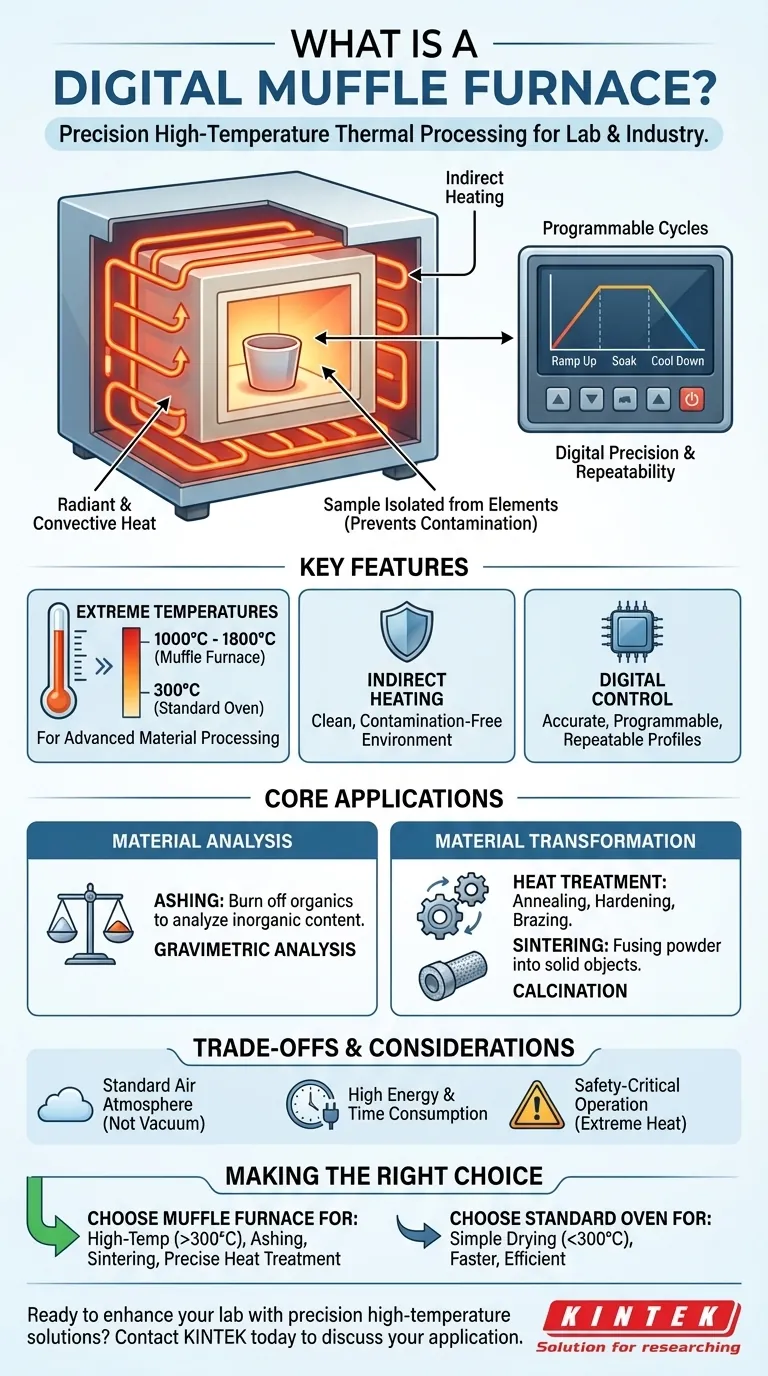

Un horno mufla digital es un horno de alta temperatura utilizado para el procesamiento térmico preciso en entornos de laboratorio e industriales. Sus funciones principales incluyen transformar materiales mediante tratamiento térmico, crear nuevos materiales a partir de polvos y analizar la composición de muestras quemando componentes orgánicos. El sistema de control digital garantiza que estos procesos de alta temperatura sean precisos, repetibles y programables.

Se elige un horno mufla en lugar de un horno estándar por su capacidad para alcanzar temperaturas extremas (a menudo superiores a 1000 °C) mientras aísla la muestra de los elementos calefactores. Este calentamiento indirecto evita la contaminación, mientras que los controles digitales proporcionan la precisión necesaria para el análisis científico y el procesamiento avanzado de materiales.

¿Qué hace único a un horno mufla?

El valor de un horno mufla proviene de una combinación de tres características clave: su método de calentamiento, su rango de temperatura y su sistema de control.

El principio del calentamiento indirecto

Un horno mufla contiene un gabinete exterior aislado y una cámara interior, o "mufla", donde se coloca la muestra. Los elementos calefactores se encuentran fuera de esta mufla.

Este diseño significa que la muestra se calienta por radiación y convección dentro de la cámara, no por contacto directo con las bobinas calefactoras. Esta separación es fundamental para evitar la contaminación de la muestra por escamas o impurezas de los elementos calefactores.

Alcanzando temperaturas extremas

Mientras que los hornos de laboratorio estándar suelen funcionar hasta 300 °C (aproximadamente 570 °F), los hornos mufla están diseñados para alcanzar temperaturas mucho más altas.

Los modelos comunes operan entre 1000 °C y 1200 °C (1832 °F - 2192 °F), con unidades especializadas capaces de alcanzar 1800 °C (3272 °F) o más para aplicaciones avanzadas con metales y cerámicas exóticas.

La ventaja "Digital": Precisión y Repetibilidad

El aspecto "digital" se refiere al controlador de temperatura basado en microprocesador. A diferencia de los controles analógicos más simples, un controlador digital permite un ajuste exacto de la temperatura y una estabilidad superior.

Lo más importante es que permite ciclos de calentamiento programables. Los usuarios pueden definir programas de varios pasos con velocidades de rampa (qué tan rápido aumenta la temperatura) y tiempos de mantenimiento (cuánto tiempo se mantiene una temperatura) específicos. Esto es esencial para procesos complejos y garantiza que los resultados sean consistentes y repetibles.

Aplicaciones principales: del análisis a la creación

Las capacidades únicas de un horno mufla digital lo hacen indispensable para procesos que se dividen en dos categorías principales: análisis de materiales y transformación de materiales.

Análisis y prueba de materiales

El uso analítico más común es la calcinación (ashing). En este proceso, una muestra (como alimentos, plástico o carbón) se calienta a alta temperatura para quemar completamente todas las sustancias orgánicas y volátiles.

El material no combustible restante, la ceniza, se puede pesar o analizar para determinar el contenido inorgánico de la muestra original. Esto es fundamental en el control de calidad, las pruebas ambientales y el análisis químico.

Otros usos analíticos incluyen el análisis gravimétrico, las pruebas de materia volátil y la prueba de la durabilidad de los materiales bajo calor extremo.

Transformación y síntesis de materiales

Los hornos mufla se utilizan ampliamente para cambiar permanentemente las propiedades físicas de los materiales.

- Tratamiento térmico: Los metales se calientan y enfrían en condiciones controladas para alterar sus propiedades. Procesos como el recocido (ablandamiento del metal), el endurecimiento y la soldadura fuerte dependen del control preciso de la temperatura de un horno mufla.

- Sinterización: Polvos finos de cerámica o metal se calientan justo por debajo de su punto de fusión. El calor hace que las partículas se fusionen, formando un objeto sólido y denso. Este es un proceso central en la creación de piezas cerámicas y en la metalurgia de polvos.

- Calcinación: Los materiales se calientan para eliminar la humedad, descomponer compuestos o inducir una transición de fase sin fundirse. Esto es común en la producción de cemento y ciertos catalizadores.

Comprender las compensaciones

Aunque es potente, un horno mufla es una herramienta especializada. Comprender sus limitaciones es clave para usarlo correctamente.

No es un horno de vacío o de atmósfera

Un horno mufla estándar opera con una atmósfera de aire normal dentro de la cámara. Si bien evita la contaminación por los elementos calefactores, no protege la muestra de la oxidación o las reacciones con el aire.

Para los procesos que requieren un entorno de gas inerte (como argón o nitrógeno) o un vacío para prevenir la oxidación, es necesario un horno de vacío o de atmósfera dedicado.

Consumo de energía y tiempo

Alcanzar temperaturas superiores a 1000 °C requiere una cantidad significativa de energía eléctrica. El aislamiento refractario que permite estas altas temperaturas también significa que los ciclos de calentamiento y enfriamiento pueden ser muy largos, a menudo de varias horas.

Operación crítica para la seguridad

Las temperaturas extremas representan un peligro operativo significativo. Es obligatorio el uso de equipo de protección personal (EPP) adecuado, incluidos guantes resistentes al calor y protectores faciales. Se debe conocer que los materiales colocados en el interior son estables a las temperaturas objetivo para evitar reacciones inesperadas o daños al horno.

Tomar la decisión correcta para su objetivo

Para determinar si un horno mufla es la herramienta adecuada, considere su objetivo principal.

- Si su enfoque principal es determinar el contenido inorgánico de una muestra: Necesita un horno mufla por su capacidad para realizar la calcinación de manera limpia y a altas temperaturas sostenidas.

- Si su enfoque principal es alterar las propiedades físicas de los metales: Un horno mufla digital proporciona el control preciso y programable necesario para tratamientos térmicos como el recocido o el endurecimiento.

- Si su enfoque principal es crear piezas sólidas a partir de polvo cerámico o metálico: El calor alto y uniforme de un horno mufla es esencial para el proceso de sinterización.

- Si su enfoque principal es el secado simple de muestras por debajo de 300 °C: Un horno de laboratorio estándar es una opción más eficiente, rápida y rentable.

Elegir un horno mufla significa que prioriza la capacidad de alta temperatura y la pureza del proceso sobre la velocidad o el control de la atmósfera.

Tabla de resumen:

| Característica clave | Beneficio |

|---|---|

| Calentamiento indirecto | Evita la contaminación de la muestra por los elementos calefactores. |

| Temperaturas altas (hasta 1800 °C) | Permite procesos como la sinterización y el tratamiento térmico avanzado. |

| Control digital programable | Garantiza una rampa, un mantenimiento y resultados precisos y repetibles. |

| Aplicaciones principales | Calcinación, sinterización, recocido, calcinación, análisis gravimétrico. |

¿Listo para mejorar las capacidades de su laboratorio con un horno de alta temperatura de precisión?

Los hornos mufla digitales avanzados de KINTEK están diseñados para la precisión y la fiabilidad en sus procesos térmicos más exigentes. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones robustas. Nuestra línea de productos, que incluye hornos mufla, de tubo y de vacío, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Póngase en contacto con KINTEL hoy mismo para analizar su aplicación y descubrir la solución de horno perfecta para su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura