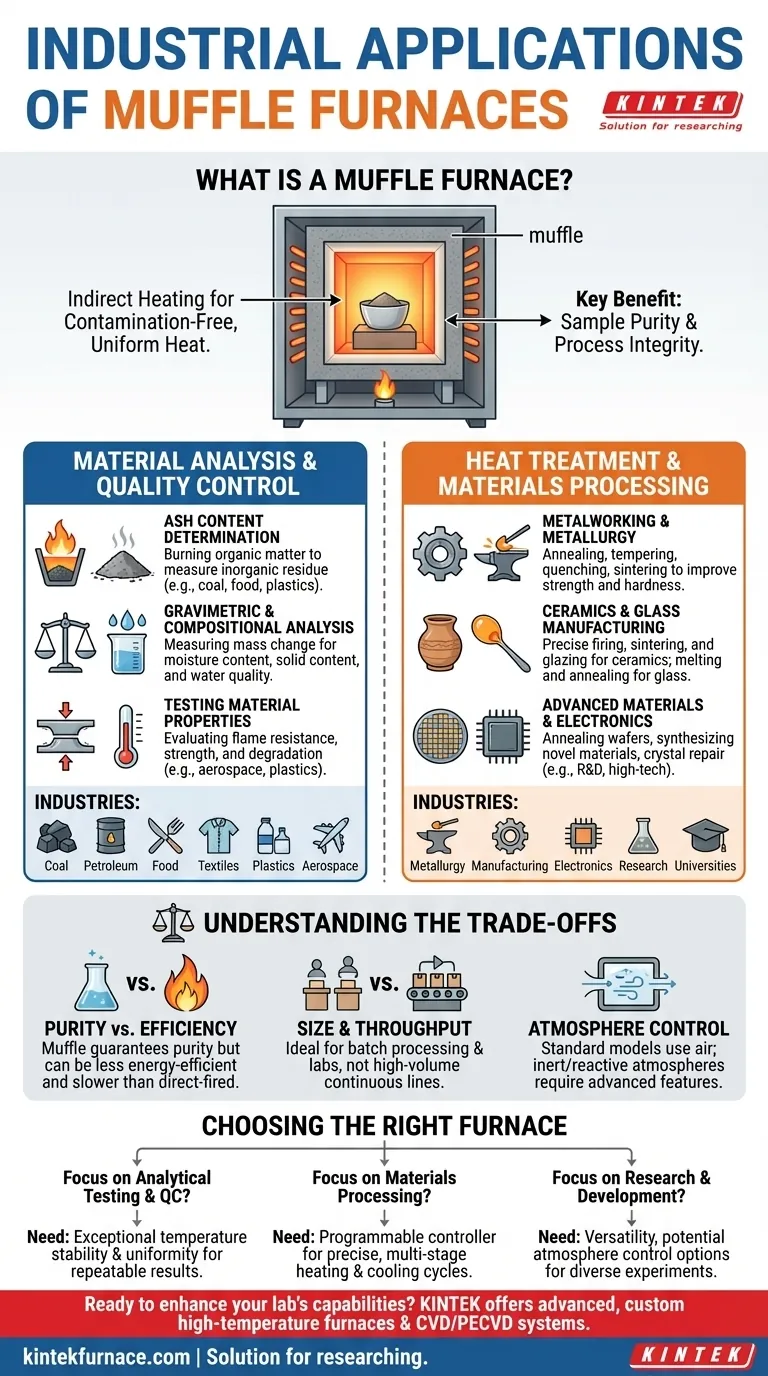

En esencia, un horno mufla es un horno de alta temperatura utilizado en casi todos los sectores industriales para procesos que requieren calor preciso y uniforme en un entorno libre de contaminación. Sus aplicaciones más comunes se encuentran en la metalurgia para el tratamiento térmico de metales, en la química analítica para determinar el contenido de cenizas de los materiales y en la fabricación para la cocción de cerámicas y vidrio. La característica que define al horno es su capacidad para calentar un material sin contacto directo con llamas o elementos calefactores, lo cual es fundamental para la pureza de la muestra y la integridad del proceso.

El valor esencial de un horno mufla proviene de su "mufla", una cámara aislante que aísla la pieza de trabajo de la fuente de calor. Esta separación evita la contaminación por subproductos del combustible y garantiza una radiación térmica uniforme, convirtiéndolo en la herramienta definitiva para pruebas analíticas sensibles y procesamiento de materiales de alta precisión.

Análisis de Materiales y Control de Calidad

Un impulsor principal para la adopción generalizada de los hornos mufla es su papel en la prueba y verificación de la composición del material. El entorno controlado del horno es innegociable para obtener resultados precisos.

Determinación del Contenido de Cenizas

La calcinación es el proceso de quemar una muestra a alta temperatura para eliminar todas las sustancias orgánicas y volátiles, dejando solo el residuo inorgánico no combustible (ceniza).

Este es un paso fundamental de control de calidad en industrias como el análisis de carbón y petróleo, la producción de alimentos, los textiles y los plásticos para determinar el porcentaje de relleno o contenido inorgánico. Un horno mufla es ideal porque evita que los contaminantes de la fuente de calor se depositen en la muestra, lo que sesgaría el peso final.

Análisis Gravimétrico y Composición

Más allá de la calcinación, estos hornos se utilizan para otras formas de análisis gravimétrico donde las propiedades de un material se determinan midiendo los cambios de masa después del calentamiento.

Esto incluye determinar el contenido óptimo de humedad en los granos, analizar la calidad del agua o realizar pruebas de secado en pinturas y recubrimientos para medir el contenido de sólidos.

Prueba de Propiedades del Material

Exponer los materiales a altas temperaturas controladas es una forma clave de probar su rendimiento y durabilidad.

En la industria aeroespacial, los hornos mufla se utilizan para pruebas de resistencia al fuego en componentes. En la industria del plástico, ayudan a evaluar la resistencia del material y la degradación bajo tensión térmica.

Tratamiento Térmico y Procesamiento de Materiales

La segunda categoría principal de aplicaciones implica alterar las propiedades físicas de un material a través de ciclos de calentamiento y enfriamiento cuidadosamente controlados.

Metalurgia y Trabajo de Metales

Los hornos mufla son indispensables para el tratamiento térmico de metales para mejorar su resistencia, dureza y ductilidad.

Los procesos clave incluyen el recocido (ablandamiento del metal), el revenido (aumento de la tenacidad), el temple (enfriamiento rápido para endurecer) y la sinterización (fusión de metal en polvo en una masa sólida). El calor uniforme garantiza que toda la pieza de trabajo alcance las propiedades deseadas sin contaminación superficial u oxidación por impacto directo de la llama.

Fabricación de Cerámica y Vidrio

La producción de cerámica, desde coronas dentales hasta componentes industriales, se basa en procesos de cocción que requieren un control preciso de la temperatura. Un horno mufla proporciona las rampas de temperatura lentas y programables y los períodos de mantenimiento necesarios para cocer, sinterizar y esmaltar adecuadamente los materiales cerámicos sin causar grietas o defectos.

De manera similar, en la fabricación de vidrio, estos hornos se utilizan para fundir, fusionar y recocer para aliviar las tensiones internas.

Materiales Avanzados y Electrónica

En los sectores de alta tecnología, la limpieza es primordial. Los hornos mufla se utilizan para procesos como el recocido de obleas semiconductoras para reparar daños cristalinos.

Las instituciones de investigación y las universidades los utilizan ampliamente para sintetizar materiales novedosos, procesar cerámicas avanzadas y realizar una amplia gama de experimentos térmicos donde un entorno prístino es fundamental.

Comprensión de las Compensaciones

Aunque son increíblemente versátiles, el horno mufla no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Pureza frente a Eficiencia de Llama Directa

El principal beneficio de la mufla es aislar la muestra, garantizando la pureza. Sin embargo, este método de calentamiento indirecto a menudo es menos eficiente energéticamente y puede tener tasas de calentamiento más lentas en comparación con un horno de llama directa donde la llama hace contacto directo con el material.

Limitaciones de Tamaño y Rendimiento

La mayoría de los hornos mufla están diseñados para procesamiento por lotes y suelen ser de menor escala. Son perfectos para laboratorios, I+D y la producción de piezas pequeñas y de alto valor, pero generalmente no son adecuados para líneas de fabricación continuas de gran volumen.

Complejidad del Control de Atmósfera

Un horno mufla estándar aísla la muestra de los subproductos de la combustión, pero no controla inherentemente la atmósfera dentro de la cámara (que suele ser solo aire). Crear una atmósfera inerte (nitrógeno, argón) o reactiva específica requiere modelos más avanzados y costosos equipados con puertos de gas y cámaras selladas.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el equipo de procesamiento térmico correcto depende completamente de su objetivo principal.

- Si su enfoque principal es el análisis de pruebas y el control de calidad: Necesita un horno que proporcione una estabilidad y uniformidad de temperatura excepcionales para garantizar resultados repetibles de calcinación, secado o ignición.

- Si su enfoque principal es el procesamiento de materiales como el tratamiento térmico o la cocción: Dé prioridad a un modelo con un controlador programable que permita rampas de temperatura de varias etapas precisas y ciclos de mantenimiento.

- Si su enfoque principal es la investigación y el desarrollo: Busque un horno versátil, potencialmente con opciones de control de atmósfera (p. ej., puertos de gas inerte) para adaptarse a una amplia gama de necesidades experimentales.

Al comprender estas funciones y compensaciones principales, puede ver el horno mufla no solo como un equipo, sino como una herramienta fundamental para la transformación y el análisis de materiales.

Tabla de Resumen:

| Categoría de Aplicación | Usos Principales | Industrias Beneficiadas |

|---|---|---|

| Análisis de Materiales | Determinación del contenido de cenizas, análisis gravimétrico, pruebas de materiales | Carbón, petróleo, alimentos, textiles, plásticos, aeroespacial |

| Tratamiento Térmico | Recocido, revenido, sinterización de metales, cerámica, vidrio | Metalurgia, fabricación, electrónica, investigación |

| Procesamiento Avanzado | Recocido de semiconductores, síntesis de materiales | I+D, universidades, sectores de alta tecnología |

¿Listo para mejorar las capacidades de su laboratorio con un horno de alta temperatura personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, brindando un rendimiento y una fiabilidad superiores. No se conforme con menos: contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón