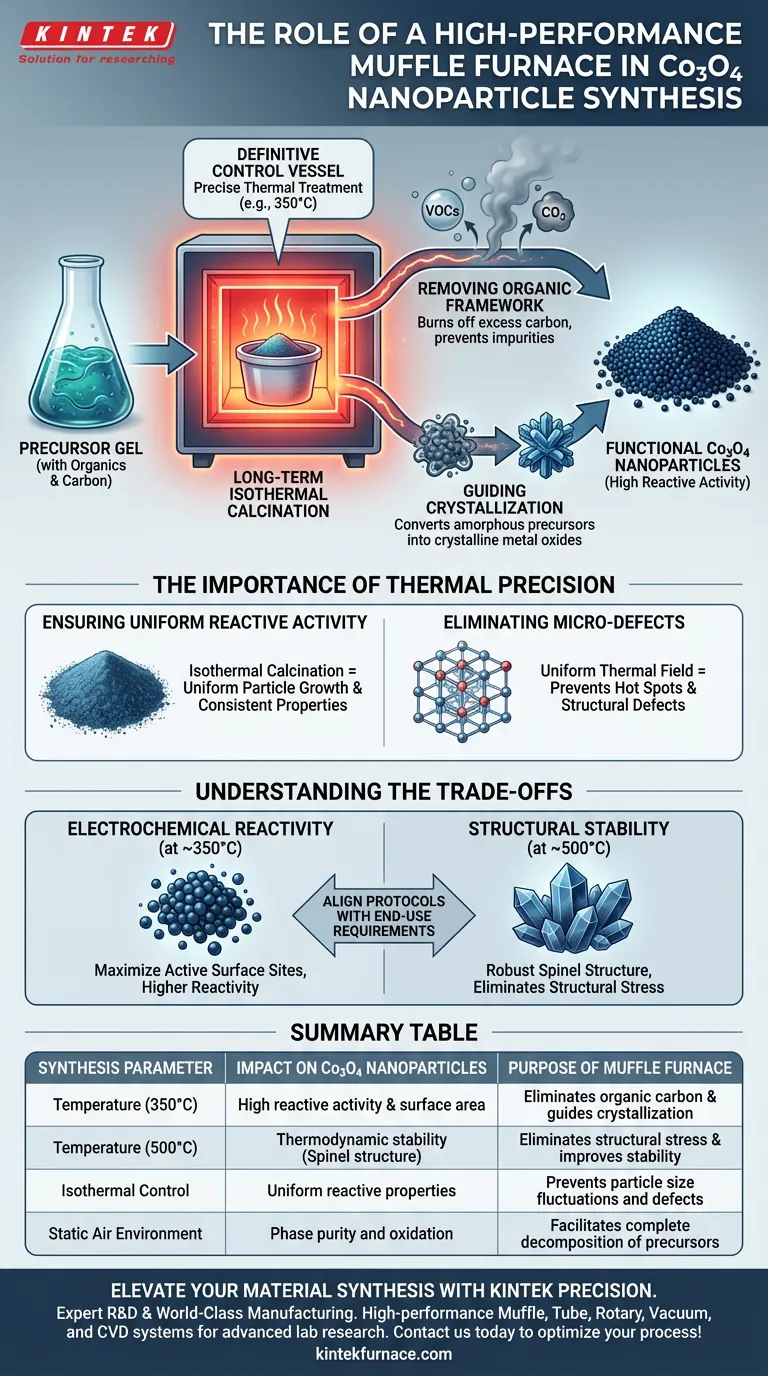

Un horno mufla de alto rendimiento actúa como el recipiente de control definitivo para convertir geles precursores en nanopartículas funcionales de óxido de cobalto (Co3O4). Su función principal es ejecutar la calcinación isotérmica a largo plazo, típicamente a temperaturas específicas como 350 °C. Este tratamiento térmico preciso es esencial para eliminar el exceso de carbono del material precursor y guiar el proceso de cristalización para garantizar que las nanopartículas finales posean la alta actividad reactiva requerida para aplicaciones electroquímicas.

La Transformación Central El horno mufla hace más que simplemente secar el material; dicta la identidad química final de la nanopartícula. Al mantener un campo térmico uniforme, el horno asegura la descomposición completa de los componentes orgánicos y la disposición de los átomos de cobalto en una estructura cristalina altamente activa.

El Mecanismo de la Transformación de Fase

Eliminación del Marco Orgánico

El precursor inicial suele ser un gel que contiene componentes orgánicos o carbono. El horno mufla proporciona un entorno oxidante estable (aire estático) necesario para quemar estos elementos.

A temperaturas alrededor de 350 °C, el horno facilita la eliminación completa del exceso de carbono. Esto evita que las impurezas obstruyan la superficie de la nanopartícula final, lo cual es vital para el rendimiento electroquímico.

Guía de la Cristalización

Una vez eliminado el marco orgánico, las especies de cobalto restantes deben formar una estructura de red específica. El horno actúa como guía para esta disposición atómica.

Mediante calentamiento controlado, el horno convierte los materiales precursores amorfos en óxidos metálicos cristalinos. Este paso determina la pureza de fase del material, asegurando la formación del óxido de cobalto (Co3O4) deseado en lugar de otras fases de transición.

La Importancia de la Precisión Térmica

Garantizar una Actividad Reactiva Uniforme

Para aplicaciones electroquímicas, la actividad superficial de la nanopartícula es primordial. La referencia principal destaca que la calcinación isotérmica (mantener una temperatura constante) es la clave para lograr esto.

Las fluctuaciones de temperatura pueden provocar un crecimiento desigual de las partículas. Un horno de alto rendimiento evita esto, asegurando que el polvo resultante tenga propiedades reactivas consistentes en todo el lote.

Eliminación de Microdefectos

El aislamiento avanzado y la programación en hornos modernos crean un campo térmico uniforme. Esto evita "puntos calientes" o "puntos fríos" dentro de la cámara.

La uniformidad es crítica para prevenir microdefectos durante la fase de sinterización o calcinación. Dichos defectos podrían comprometer la integridad estructural o la conductividad del óxido final.

Comprender las Compensaciones

Reactividad frente a Estabilidad

Mientras que la referencia principal enfatiza el procesamiento a 350 °C para una alta actividad reactiva, datos suplementarios sugieren que se utilizan temperaturas más altas (por ejemplo, 500 °C) para la estabilidad termodinámica.

Existe una compensación aquí: las temperaturas más bajas (300 °C–350 °C) generalmente producen un área superficial y una reactividad mayores, lo que es ideal para catálisis o baterías.

Por el contrario, las temperaturas más altas (500 °C) crean una estructura de espinela termodinámicamente más estable y eliminan el estrés estructural, pero pueden reducir el área superficial activa debido a la sinterización.

Tiempo de Proceso frente a Pureza

Lograr una alta pureza requiere una exposición prolongada al calor para asegurar que todos los volátiles sean eliminados.

Apresurar este proceso con un calentamiento rápido puede atrapar carbono dentro de la partícula. Debe confiar en la capacidad del horno para mantener temperaturas estables durante períodos prolongados para garantizar una conversión completa.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su síntesis de nanopartículas de Co3O4, alinee sus protocolos de horno con sus requisitos específicos de uso final:

- Si su enfoque principal es la Reactividad Electroquímica: Calcine a aproximadamente 350 °C para maximizar los sitios superficiales activos y al mismo tiempo garantizar una eliminación suficiente de carbono.

- Si su enfoque principal es la Estabilidad Estructural: Aumente la temperatura a 500 °C para establecer una estructura de espinela robusta y eliminar las tensiones estructurales internas, preparando el material para un procesamiento físico riguroso.

- Si su enfoque principal es la Alta Pureza: Utilice un horno con un control isotérmico estricto para garantizar la descomposición completa de los citratos y las impurezas volátiles antes de la fase final de cristalización.

El horno mufla no es solo un calentador, sino un instrumento de precisión que define el equilibrio entre la pureza de las partículas y el rendimiento reactivo.

Tabla Resumen:

| Parámetro de Síntesis | Impacto en Nanopartículas de Co3O4 | Propósito del Horno Mufla |

|---|---|---|

| Temperatura (350 °C) | Alta actividad reactiva y área superficial | Elimina carbono orgánico y guía la cristalización |

| Temperatura (500 °C) | Estabilidad termodinámica (Estructura de espinela) | Elimina el estrés estructural y mejora la estabilidad |

| Control Isotérmico | Propiedades reactivas uniformes | Evita fluctuaciones en el tamaño de las partículas y defectos |

| Entorno de Aire Estático | Pureza de fase y oxidación | Facilita la descomposición completa de los precursores |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr el equilibrio perfecto entre reactividad y estabilidad estructural en nanopartículas de Co3O4 requiere un control térmico inflexible. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la investigación avanzada de laboratorio.

Ya sea que necesite una calcinación isotérmica precisa o una solución de alta temperatura totalmente personalizable para la síntesis única de nanomateriales, nuestro equipo de ingeniería está listo para ayudarlo a optimizar su proceso. ¡Contáctenos hoy mismo para encontrar el horno ideal para su laboratorio!

Guía Visual

Referencias

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla en las pruebas de materiales? Lograr un análisis térmico preciso sin contaminación

- ¿Cuál es la función de un horno mufla en la calcinación de catalizadores NiCuCe a 550 °C? Domina tu Transformación Térmica

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para los polvos cerámicos KNN? Dominando la síntesis de estado sólido

- ¿Qué papel juega un horno mufla en la calcinación y la sinterización? Esencial para el procesamiento de materiales a alta temperatura

- ¿Qué procesos especializados utilizan hornos de caja? Descubra soluciones versátiles de tratamiento térmico

- ¿Cuáles fueron los resultados del recocido de materiales a base de silicio en el horno de mufla? Mejora de la conductividad eléctrica para semiconductores

- ¿Qué se debe hacer antes de usar un horno mufla por primera vez o después de un largo período de inactividad? Guía esencial de pre-horneado

- ¿Cómo abordan los hornos de resistencia de alta temperatura tipo caja las preocupaciones medioambientales y energéticas? Impulsar la eficiencia y la sostenibilidad