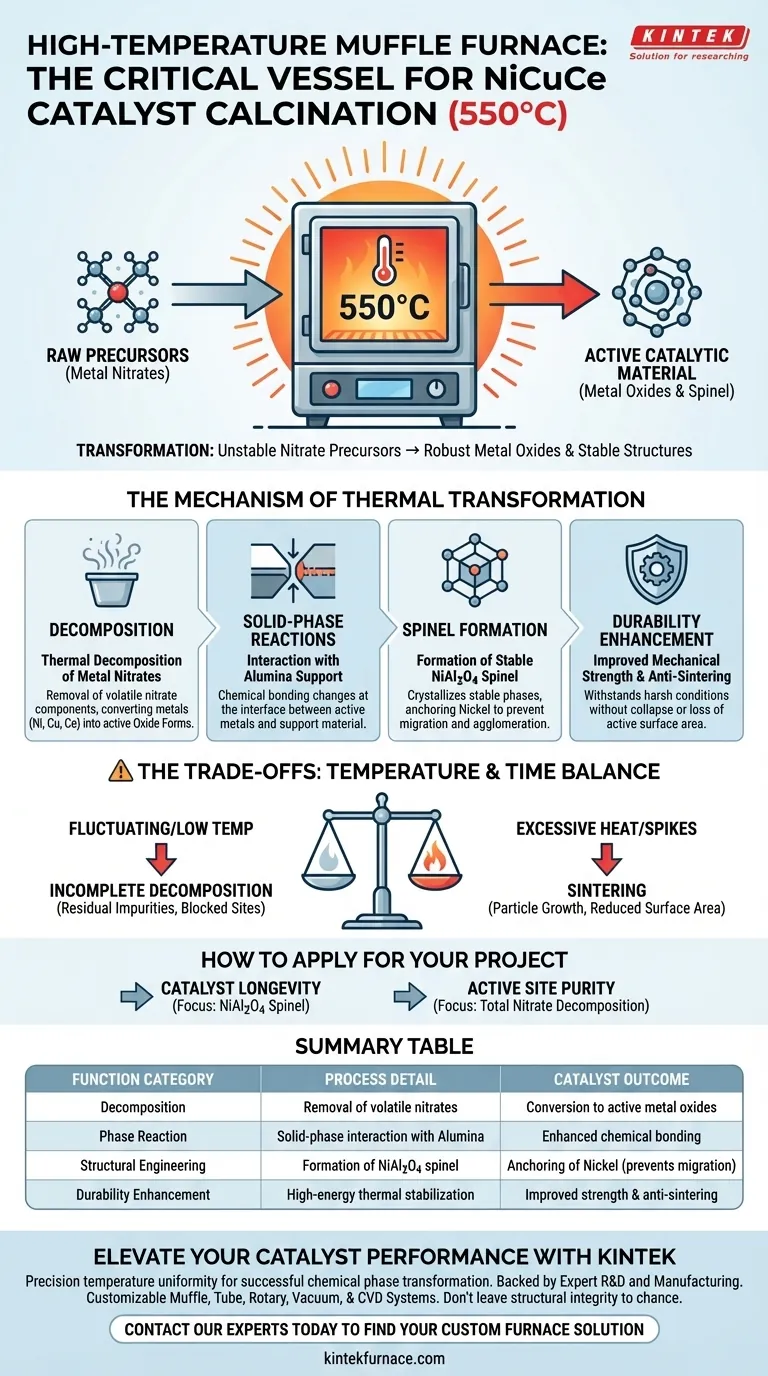

El horno mufla de alta temperatura actúa como el recipiente crítico para la transformación de fases químicas, convirtiendo los precursores crudos en material catalítico activo. Específicamente, a 550 grados Celsius, este equipo facilita la descomposición térmica de los nitratos de metales cargados en sus formas de óxido, al mismo tiempo que diseña la integridad estructural del catalizador.

La función principal de este tratamiento térmico es inducir una transición de precursores de nitrato inestables a óxidos metálicos robustos. Más allá de la simple descomposición, este proceso impulsa reacciones en estado sólido que anclan los metales activos al soporte, mejorando significativamente la resistencia del catalizador a la degradación térmica.

El Mecanismo de Transformación Térmica

Descomposición de Precursores Metálicos

La función inmediata del horno mufla a esta temperatura es impulsar la descomposición térmica de los nitratos metálicos.

Al mantener un ambiente constante de 550 °C, el horno asegura que los componentes volátiles de nitrato se eliminen por completo. Esto convierte los metales cargados (Níquel, Cobre y Cerio) de sus formas de sal precursora a sus respectivas formas de óxido químicamente activas.

Inducción de Reacciones en Estado Sólido

Más allá de la descomposición, el tratamiento térmico inicia reacciones en estado sólido esenciales entre los metales activos y el material de soporte.

En el contexto de los catalizadores NiCuCe, esta energía térmica permite que las especies metálicas interactúen químicamente con el soporte de alúmina. Esta interacción no es meramente física; cambia el enlace químico en la interfaz de los materiales.

Formación de Estructuras de Espinela Estables

Un resultado crítico de estas reacciones en estado sólido es la formación de estructuras cristalinas estables, específicamente la espinela NiAl2O4.

El horno mufla proporciona la energía sostenida requerida para cristalizar estas fases. La formación de la estructura de espinela NiAl2O4 es vital porque ancla el Níquel, evitando que migre o se aglomere durante la operación.

Mejora de la Durabilidad del Catalizador

El objetivo funcional final de este tratamiento a alta temperatura es la mejora de la resistencia mecánica y las capacidades antisinterización.

Al convertir los precursores en óxidos y formar espinelas estables, el horno asegura que el catalizador pueda soportar condiciones de operación duras sin colapsar estructuralmente o perder área superficial activa.

Comprendiendo las Compensaciones

El Equilibrio de Temperatura y Tiempo

Si bien se apuntan 550 °C para estas reacciones específicas, las desviaciones en el ambiente del horno pueden conducir a resultados subóptimos.

Si la temperatura fluctúa o es demasiado baja, puede ocurrir una descomposición incompleta de los nitratos, dejando impurezas residuales que bloquean los sitios activos. Por el contrario, el calor excesivo o los picos incontrolados pueden acelerar la sinterización, haciendo que las partículas metálicas crezcan demasiado y reduciendo el área superficial total disponible para la catálisis.

Cómo Aplicar Esto a Tu Proyecto

Para maximizar la eficacia de la preparación de tu catalizador NiCuCe, considera las siguientes áreas de enfoque estratégico:

- Si tu enfoque principal es la longevidad del catalizador: Prioriza el mantenimiento preciso de 550 °C para asegurar la formación completa de la espinela NiAl2O4, que proporciona la resistencia antisinterización necesaria.

- Si tu enfoque principal es la pureza del sitio activo: Asegura un flujo de aire y una duración adecuados dentro del horno mufla para garantizar la descomposición térmica total de todos los precursores de nitrato en óxidos.

El horno mufla no es solo un elemento calefactor; es la herramienta que determina el destino estructural y la viabilidad a largo plazo de tu material catalítico.

Tabla Resumen:

| Categoría de Función | Detalle del Proceso | Resultado del Catalizador |

|---|---|---|

| Descomposición | Eliminación de componentes volátiles de nitrato | Conversión de precursores a óxidos metálicos activos |

| Reacción de Fase | Interacción en estado sólido con soporte de alúmina | Mejora del enlace químico en las interfaces de los materiales |

| Ingeniería Estructural | Formación de estructura cristalina de espinela NiAl2O4 | Anclaje del Níquel para prevenir migración/aglomeración |

| Mejora de la Durabilidad | Estabilización térmica de alta energía | Mejora de la resistencia mecánica y capacidad antisinterización |

Eleva el Rendimiento de tu Catalizador con KINTEK

La precisión es la diferencia entre una transformación de fase química exitosa y un lote fallido. En KINTEK, entendemos que tu investigación depende de una uniformidad y fiabilidad de temperatura exactas.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para tu síntesis única de catalizadores NiCuCe o necesidades de laboratorio de alta temperatura. No dejes la integridad estructural al azar: asóciate con los líderes en procesamiento térmico de laboratorio.

Contacta a Nuestros Expertos Hoy Mismo para Encontrar Tu Solución de Horno Personalizado

Guía Visual

Referencias

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es necesario un horno mufla de control de precisión para el tratamiento térmico de RuO2/g-C3N4? Asegure catalizadores perfectos

- ¿Cómo afecta el sinterizado a alta temperatura a las cerámicas de esquisto? Mejore la resistencia con hornos de cámara eléctrica

- ¿Cuál es la función principal de un horno mufla en la cristalización de W-TiO2? Optimizar el rendimiento del nanopulvo

- ¿Cuál es la importancia del control programable de temperatura en un horno mufla? Domine la precisión en la síntesis de g-C3N4

- ¿Por qué son importantes los hornos mufla en los laboratorios? Esenciales para el procesamiento a alta temperatura libre de contaminación

- ¿Cuáles son los beneficios de usar un horno de caja? Calentamiento uniforme y versátil para su laboratorio

- ¿Cuáles son las aplicaciones de los hornos mufla en la industria de fabricación e investigación de baterías? Desbloquee la precisión para la innovación en baterías

- ¿Cuál es el papel de la calcinación a alta temperatura en un horno mufla? Crear Vidrio Bioactivo de Precisión