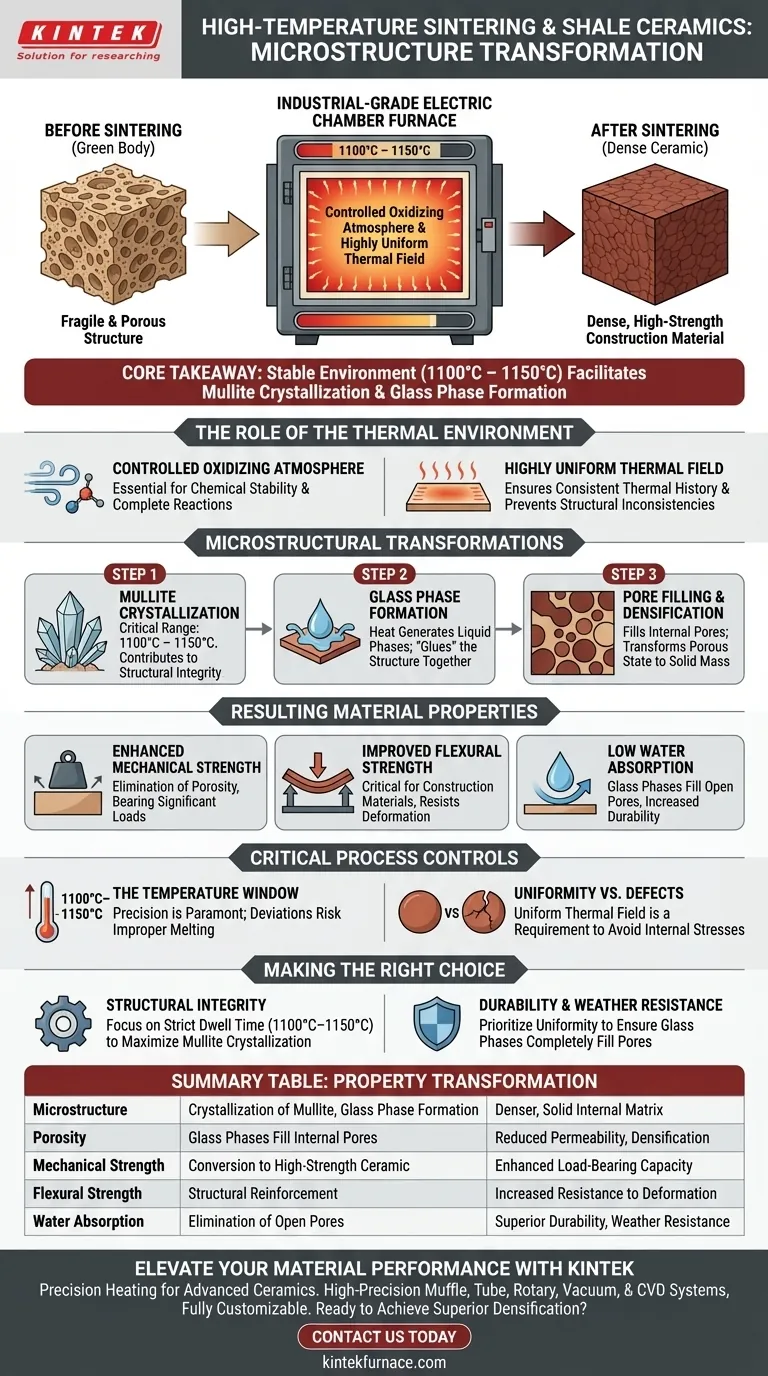

El sinterizado a alta temperatura en un horno de cámara eléctrica de grado industrial altera fundamentalmente la microestructura de las cerámicas de esquisto. Al someter el material a una atmósfera oxidante controlada y a un campo térmico altamente uniforme, el proceso convierte un cuerpo verde frágil y poroso en un material de construcción denso y de alta resistencia. Esta transformación está impulsada por reacciones químicas y físicas específicas que solo ocurren dentro de una ventana de temperatura precisa.

Conclusión Clave El entorno estable del horno a temperaturas entre 1100 °C y 1150 °C facilita la cristalización de mullita y la formación de fases vítreas. Esto llena los poros internos, lo que resulta en cerámicas con una resistencia a la flexión significativamente mejorada y baja absorción de agua.

El Papel del Entorno Térmico

Atmósfera Oxidante Controlada

El horno de cámara eléctrica proporciona una atmósfera oxidante controlada. Esta condición ambiental específica es esencial para la estabilidad química de las cerámicas de esquisto durante el proceso de calentamiento. Permite que las reacciones físicas y químicas completas tengan lugar en todo el material.

Campo Térmico Altamente Uniforme

El éxito en el sinterizado depende de la consistencia. Los hornos eléctricos de grado industrial están diseñados para mantener un campo térmico altamente uniforme. Esto asegura que cada parte del cuerpo cerámico experimente la misma historia térmica, evitando inconsistencias estructurales.

Transformaciones Microestructurales

Cristalización de Mullita

En el rango de temperatura crítico de 1100 °C a 1150 °C, el material sufre un cambio de fase. El entorno del horno facilita la cristalización de nuevas fases de mullita. La mullita es un mineral de silicato clave que contribuye en gran medida a la integridad estructural de la cerámica final.

Formación de Fases Vítreas

Simultáneamente, el calor genera fases vítreas dentro de la matriz cerámica. Estas fases similares a líquidos fluyen hacia los vacíos microscópicos dentro del material. Esta acción "pega" efectivamente la estructura.

Llenado de Poros y Densificación

La combinación del crecimiento de mullita y la formación de fases vítreas llena los poros del cuerpo verde original. Esto transforma el material de un estado poroso y permeable a una masa densa y sólida.

Propiedades del Material Resultantes

Resistencia Mecánica Mejorada

El resultado principal de este cambio microestructural es un aumento drástico de la resistencia mecánica. La eliminación de la porosidad crea una estructura interna más robusta capaz de soportar cargas significativas.

Resistencia a la Flexión Mejorada

Específicamente, el proceso imparte una resistencia a la flexión significativamente mejorada. Esta propiedad —la capacidad de resistir la deformación bajo carga— es crítica para las cerámicas de esquisto utilizadas como materiales de construcción.

Baja Absorción de Agua

Debido a que las fases vítreas llenan los poros abiertos, el producto final exhibe una baja absorción de agua. Esto hace que la cerámica sea más duradera y resistente a la intemperie.

Controles Críticos del Proceso

La Ventana de Temperatura

La precisión es primordial. Las reacciones necesarias para fortalecer el esquisto ocurren específicamente entre 1100 °C y 1150 °C. Desviarse de este rango puede no desencadenar la cristalización necesaria o provocar una fusión inadecuada.

Uniformidad frente a Defectos

La capacidad del horno para proporcionar un campo térmico uniforme no es un lujo; es un requisito. Sin él, ocurriría un sinterizado desigual, lo que provocaría tensiones internas o reacciones incompletas en partes del lote cerámico.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus cerámicas de esquisto, concéntrese en los parámetros específicos de su ciclo de sinterizado:

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que su horno pueda mantener un tiempo de permanencia estricto dentro de la ventana de 1100 °C–1150 °C para maximizar la cristalización de mullita.

- Si su enfoque principal es la Durabilidad y Resistencia a la Intemperie: Priorice la uniformidad del campo térmico para asegurar que las fases vítreas llenen completamente los poros en todo el lote, minimizando la absorción de agua.

Al controlar el campo térmico y la oxidación, transforma el esquisto crudo en un material de ingeniería de alto rendimiento.

Tabla Resumen:

| Transformación de Propiedad | Efecto del Sinterizado a Alta Temperatura (1100 °C - 1150 °C) | Beneficio Resultante |

|---|---|---|

| Microestructura | Cristalización de mullita y formación de fases vítreas | Matriz interna más densa y sólida |

| Porosidad | Fases vítreas llenan poros internos y vacíos microscópicos | Reducción de la permeabilidad y densificación |

| Resistencia Mecánica | Conversión de cuerpo verde a cerámica de alta resistencia | Capacidad de carga mejorada |

| Resistencia a la Flexión | Refuerzo estructural a través del historial térmico | Mayor resistencia a la deformación |

| Absorción de Agua | Eliminación de poros abiertos | Durabilidad y resistencia a la intemperie superiores |

Mejore el Rendimiento de su Material con KINTEK

La precisión es la diferencia entre el esquisto frágil y las cerámicas de alto rendimiento. En KINTEK, entendemos que un campo térmico uniforme y una atmósfera oxidante estable son críticos para el éxito de su investigación y producción.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alta precisión, junto con otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para cumplir con sus ventanas de temperatura y requisitos de sinterizado específicos.

¿Listo para lograr una densificación de materiales superior? Contáctenos hoy para descubrir cómo nuestras soluciones avanzadas de calentamiento pueden optimizar sus propiedades cerámicas.

Guía Visual

Referencias

- Carla Candeias, Fernando Rocha. Clay Schists from Barrancos (Portugal): An Approach Toward Sustainable Ceramic Raw Material Use. DOI: 10.3390/min15080852

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo asegura un horno de mufla un calentamiento libre de contaminación? Descubre su diseño de aislamiento para la pureza

- ¿Qué accesorios opcionales están disponibles para los hornos mufla? Mejore la precisión y la seguridad en su laboratorio

- ¿Qué papel juega un horno mufla en la modificación por calcinación de la clinoptilolita? Optimice el rendimiento de la zeolita

- ¿Cuáles son las características estándar de los hornos mufla? Consiga un calentamiento de alta temperatura preciso, uniforme y limpio

- ¿Por qué es esencial un control preciso de la temperatura en un horno mufla durante la calcinación secundaria de catalizadores grabados con ácido?

- ¿Qué papel juega un horno mufla de laboratorio de alta temperatura en la preparación de g-C3N4? Optimice la síntesis ahora

- ¿Cómo facilita un horno de calentamiento a alta temperatura la homogeneización del acero naval? Lograr la máxima uniformidad

- ¿Cuál es la función de un horno mufla en el pretratamiento de ánodos de aleación Ni-Fe-Cu? Lograr una resistencia superior a la corrosión