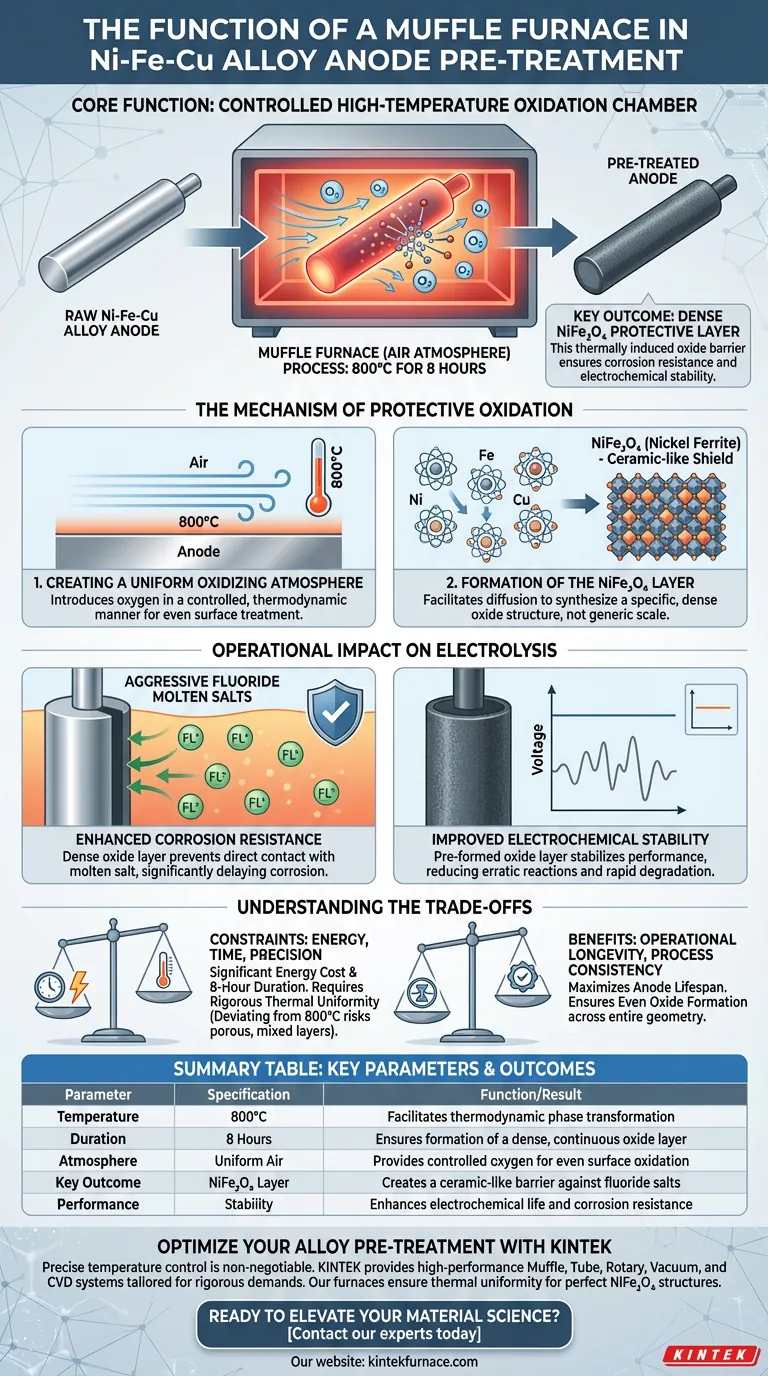

En el pretratamiento de los ánodos de aleación Ni-Fe-Cu, el horno mufla funciona como una cámara de oxidación controlada a alta temperatura. Somete la aleación a un entorno de aire uniforme a precisamente 800°C durante 8 horas para diseñar las propiedades superficiales del material antes de su uso.

El horno mufla es fundamental para generar una capa protectora densa de $\text{NiFe}_2\text{O}_4$ en la superficie del ánodo. Esta barrera de óxido inducida térmicamente es el principal mecanismo que garantiza la resistencia a la corrosión y la estabilidad electroquímica del ánodo cuando se sumerge en sales fundidas de fluoruro agresivas.

El Mecanismo de Oxidación Protectora

Para comprender la necesidad del horno mufla, debe ir más allá de la simple aplicación de calor. El objetivo no es simplemente calentar el material, sino impulsar una transformación de fase química específica en la superficie de la aleación.

Creación de una Atmósfera Oxidante Uniforme

El horno mufla utiliza una atmósfera de aire para introducir oxígeno en la superficie de la aleación de manera altamente controlada.

Al mantener una temperatura constante de 800°C, el horno asegura que el proceso de oxidación sea termodinámico en lugar de caótico. Esta consistencia es vital para tratar toda el área superficial del ánodo de manera uniforme.

Formación de la Capa de $\text{NiFe}_2\text{O}_4$

El propósito principal de este tratamiento térmico de 8 horas es la síntesis de $\text{NiFe}_2\text{O}_4$ (ferrita de níquel).

Esto no es óxido o escamas genéricas; es una estructura de óxido específica y densa. El horno mufla facilita la difusión de los átomos necesarios para construir esta capa, transformando la superficie de la aleación en bruto en un escudo similar a la cerámica.

Impacto Operacional en la Electrólisis

El pretratamiento en el horno mufla dicta directamente la vida útil y la eficiencia del ánodo durante el proceso de electrólisis real.

Resistencia a la Corrosión Mejorada

Las sales fundidas de fluoruro son químicamente agresivas y pueden degradar rápidamente los metales no tratados.

La capa de óxido densa formada en el horno actúa como una barrera física y química. Evita que la sal fundida entre en contacto directo con el metal reactivo vulnerable debajo, retrasando significativamente la corrosión.

Estabilidad Electroquímica Mejorada

Más allá de la protección física, el pretratamiento estabiliza el rendimiento electroquímico del ánodo.

Los ánodos que se someten a esta oxidación térmica específica mantienen un comportamiento constante durante la electrólisis. La capa de óxido preformada reduce la probabilidad de reacciones erráticas o degradación rápida que ocurriría si la aleación en bruto se expusiera directamente al electrolito.

Comprensión de las Compensaciones

Si bien el pretratamiento con horno mufla es efectivo, introduce restricciones específicas que deben gestionarse.

Intensidad Energética y de Tiempo

El requisito de 8 horas a 800°C representa un costo energético significativo y un cuello de botella en el procesamiento. Este es un proceso por lotes que no se puede apresurar; acortar el tiempo o reducir la temperatura corre el riesgo de formar una capa de óxido porosa o incompleta que fallará en la sal fundida.

Criticidad de la Precisión de la Temperatura

La formación de la fase específica $\text{NiFe}_2\text{O}_4$ depende de la temperatura. Desviarse significativamente del objetivo de 800°C puede dar lugar a fases de óxido mixtas que no ofrecen la misma densidad o cualidades protectoras. El horno debe ser capaz de una uniformidad térmica rigurosa para evitar "puntos calientes" o "puntos fríos" en la superficie del ánodo.

Tomando la Decisión Correcta para su Objetivo

El uso de un horno mufla en este contexto se trata de intercambiar tiempo de procesamiento por longevidad operativa.

- Si su enfoque principal es Maximizar la Vida Útil del Ánodo: Adhiérase estrictamente al protocolo de 800°C durante 8 horas para garantizar que la capa de óxido sea completamente densa y continua.

- Si su enfoque principal es la Consistencia del Proceso: Asegúrese de que su horno esté calibrado para una alta uniformidad térmica para garantizar que la fase $\text{NiFe}_2\text{O}_4$ se forme de manera uniforme en toda la geometría del ánodo.

El horno mufla transforma el ánodo de una aleación de metal en bruto a un componente compuesto capaz de sobrevivir al entorno extremo de la electrólisis de fluoruro.

Tabla Resumen:

| Parámetro | Especificación | Función/Resultado |

|---|---|---|

| Temperatura | 800°C | Facilita la transformación de fase termodinámica |

| Duración | 8 Horas | Asegura la formación de una capa de óxido densa y continua |

| Atmósfera | Aire Uniforme | Proporciona oxígeno controlado para una oxidación superficial uniforme |

| Resultado Clave | Capa de NiFe2O4 | Crea una barrera similar a la cerámica contra las sales de fluoruro |

| Rendimiento | Estabilidad | Mejora la vida útil electroquímica y la resistencia a la corrosión |

Optimice su Pretratamiento de Aleación con KINTEK

El control preciso de la temperatura es innegociable al diseñar capas de óxido densas para la electrólisis. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento adaptados a las rigurosas demandas de laboratorio e industriales.

Nuestros hornos de alta temperatura personalizables garantizan la uniformidad térmica necesaria para sintetizar estructuras protectoras perfectas de $\text{NiFe}_2\text{O}_4$, maximizando la vida útil de su ánodo y la eficiencia del proceso.

¿Listo para mejorar su ciencia de materiales? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla de alta temperatura de laboratorio en el tratamiento de vidrio de desecho altamente contaminado?

- ¿Por qué es necesario el recocido a 400 °C en un horno mufla para películas delgadas de ZnO? Optimizar la cristalinidad y el rendimiento

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cómo influyen los requisitos de la muestra en la elección de un horno mufla? Combine su material para obtener resultados precisos

- ¿Cuáles son las capacidades de temperatura de las estufas de secado en comparación con los hornos mufla? Elija la herramienta adecuada para su laboratorio

- ¿Cuáles son las características generales y las ventajas de los hornos de resistencia tipo caja? Descubra soluciones de calentamiento versátiles para su laboratorio

- ¿Por qué se utiliza un horno mufla para precalentar polvos de Ni-BN o Ni-TiC? Prevenir defectos de revestimiento a 1200°C

- ¿Cuáles son los diferentes tipos de hornos de mufla? Elija el horno adecuado para las necesidades de su laboratorio