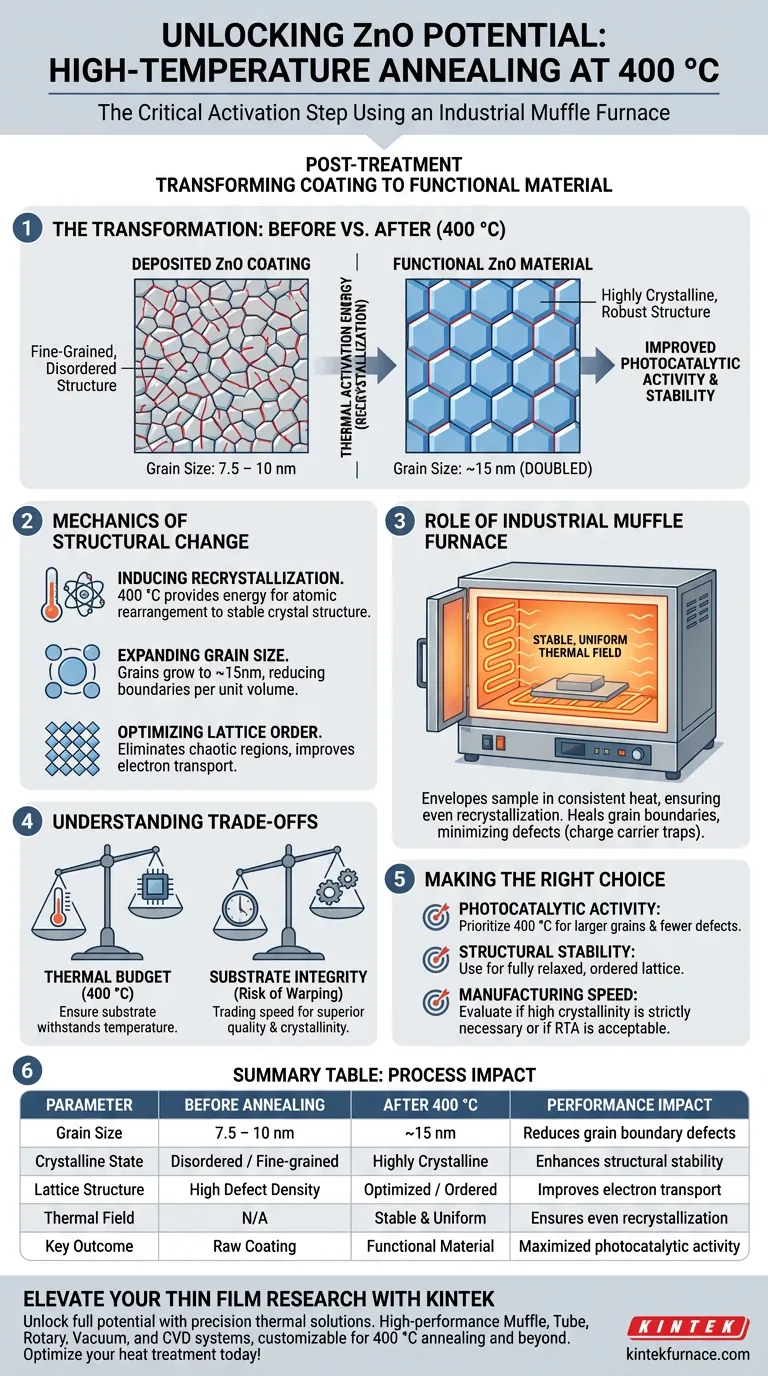

El recocido a alta temperatura a 400 °C es el paso crítico de activación para las películas delgadas de óxido de zinc (ZnO), sirviendo como puente entre la deposición y el rendimiento funcional. Este proceso utiliza el entorno térmico estable de un horno mufla industrial para impulsar la recristalización, duplicando efectivamente el tamaño del grano de aproximadamente 7,5–10 nm a 15 nm. Al reparar los defectos de la red y mejorar el orden estructural, este tratamiento desbloquea directamente el potencial fotocatalítico y la estabilidad a largo plazo del material.

El objetivo principal de este proceso es transformar el material de ZnO de un estado desordenado y de grano fino a una estructura robusta y altamente cristalina. Al proporcionar la energía térmica necesaria para la reorganización atómica, se reducen significativamente los defectos de los límites de grano, que es el principal impulsor de la mejora de la actividad fotocatalítica.

La Mecánica de la Transformación Estructural

Inducción de la Recristalización

El punto de ajuste de 400 °C no es arbitrario; proporciona la energía de activación térmica específica requerida para iniciar la recristalización en la película de óxido de zinc.

A temperaturas más bajas, los átomos dentro de la película carecen de la movilidad necesaria para corregir las irregularidades estructurales. El entorno de alta temperatura permite que estos átomos migren y se reorganicen en una estructura cristalina más estable termodinámicamente.

Expansión del Tamaño del Grano

Una métrica definitoria de este proceso es el aumento tangible del tamaño del grano.

Antes del recocido, los granos de ZnO suelen medir entre 7,5 nm y 10 nm. Después del tratamiento en el horno mufla, estos granos crecen hasta aproximadamente 15 nm. Este crecimiento es crucial porque los granos más grandes dan como resultado menos límites por unidad de volumen.

Optimización del Orden de la Red

A medida que los granos crecen y la estructura cristalina se estabiliza, la disposición interna de la red se vuelve más uniforme.

Esta optimización elimina las regiones caóticas a nivel atómico. Una red altamente ordenada permite un mejor transporte de electrones, lo cual es fundamental para el rendimiento del material en aplicaciones electrónicas y fotónicas.

El Papel del Horno Mufla Industrial

Garantizar un Campo Térmico Estable

La elección de un horno mufla industrial está dictada por la necesidad de un campo térmico estable.

A diferencia del procesamiento térmico rápido que se enfoca en la velocidad, un horno mufla envuelve la muestra en un calor constante y uniforme. Esta uniformidad es esencial para garantizar que la recristalización ocurra de manera uniforme en toda la superficie de la película delgada, evitando puntos débiles estructurales localizados.

Reducción de Defectos en los Límites de Grano

La combinación de calor suficiente y estabilidad térmica se dirige a los defectos de los límites de grano.

Los límites de grano a menudo actúan como "trampas" para los portadores de carga, reduciendo la eficiencia del material. Al hacer crecer los granos y curar estos límites, el proceso de recocido en horno mufla minimiza estos defectos, mejorando directamente la actividad fotocatalítica del material.

Comprensión de las Compensaciones

Presupuesto Térmico vs. Integridad del Sustrato

Si bien 400 °C es óptimo para la recristalización de ZnO, representa un presupuesto térmico significativo.

Debe asegurarse de que su sustrato pueda soportar esta temperatura sin deformarse o degradarse. Si el sustrato es sensible a la temperatura (como ciertos polímeros), este proceso de recocido específico no se puede utilizar sin comprometer la integridad mecánica del dispositivo.

Tiempo de Proceso vs. Rendimiento

El recocido en horno mufla es típicamente un proceso más lento en comparación con el recocido térmico rápido (RTA).

Si bien proporciona una uniformidad y estabilidad superiores para esta transformación de fase específica, crea un cuello de botella en el rendimiento de la fabricación. Está intercambiando velocidad de procesamiento por una mayor calidad estructural y cristalinidad.

Tomar la Decisión Correcta para su Objetivo

Este proceso de recocido es una herramienta, no una regla universal. Aplíquelo según sus requisitos de rendimiento específicos.

- Si su enfoque principal es la Actividad Fotocatalítica: Priorice este tratamiento de 400 °C para maximizar el tamaño del grano y minimizar los sitios de defectos que atrapan portadores de carga.

- Si su enfoque principal es la Estabilidad Estructural: Utilice este proceso para garantizar que la red esté completamente relajada y ordenada, evitando la degradación con el tiempo.

- Si su enfoque principal es la Velocidad de Fabricación: Evalúe si la alta cristalinidad proporcionada por el horno mufla es estrictamente necesaria, o si un método más rápido y de menor calidad (como RTA) es aceptable para sus niveles de tolerancia.

El paso de recocido a 400 °C es la diferencia entre un recubrimiento depositado y un material funcional de alto rendimiento.

Tabla Resumen:

| Parámetro del Proceso | Antes del Recocido | Después del Recocido a 400 °C | Impacto en el Rendimiento |

|---|---|---|---|

| Tamaño del Grano | 7,5 nm – 10 nm | ~15 nm | Reduce los defectos de los límites de grano |

| Estado Cristalino | Desordenado/Grano Fino | Altamente Cristalino | Mejora la estabilidad estructural |

| Estructura de la Red | Alta Densidad de Defectos | Optimizada/Ordenada | Mejora el transporte de electrones |

| Campo Térmico | N/A | Estable y Uniforme | Garantiza un recristalización uniforme |

| Resultado Clave | Recubrimiento Crudo | Material Funcional | Máxima actividad fotocatalítica |

Mejore su Investigación de Películas Delgadas con Soluciones Térmicas de Precisión

Desbloquee todo el potencial de sus materiales con la tecnología térmica avanzada de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para cumplir con las rigurosas demandas del recocido a 400 °C y más allá.

Ya sea que necesite duplicar el tamaño del grano o garantizar una estructura de red perfectamente uniforme, nuestros hornos son totalmente personalizables para adaptarse a sus necesidades únicas de laboratorio o industriales. Asóciese con KINTEK para lograr un orden estructural superior y una estabilidad a largo plazo en sus aplicaciones de películas delgadas.

¿Listo para optimizar su proceso de tratamiento térmico? ¡Contáctenos hoy mismo para consultar con nuestros expertos!

Guía Visual

Referencias

- Radka Gegova-Dzhurkova, I. Miloushev. Enhanced Photocatalytic Performance under Ultraviolet and Visible Light Illumination of ZnO Thin Films Prepared by Modified Sol-Gel Method. DOI: 10.3390/molecules29174005

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función principal de un horno de laboratorio durante el procesamiento inicial de muestras de geopolímero? Guía de expertos

- ¿Cómo se utiliza un horno de mufla en las pruebas de cenizas? Logre un análisis mineral preciso para su laboratorio

- ¿Qué papel juega un horno de mufla en la industria química analítica? Asegurando un procesamiento de muestras preciso y libre de contaminación

- ¿Cuáles son las especificaciones de temperatura y voltaje del horno mufla? Especificaciones clave para las necesidades de su laboratorio

- ¿Cómo se utiliza un horno mufla en el recocido de vidrio de borosilicato de bismuto y plomo? Dominando la liberación de tensiones

- ¿Cómo se utiliza un horno mufla en los procesos de tratamiento térmico? Lograr transformaciones precisas de materiales

- ¿Qué papel juega un horno mufla en la síntesis de nitruro de carbono? Control maestro de la Policondensación Térmica

- ¿Cómo se controla la temperatura en un horno eléctrico de caja? Domine la regulación precisa del calor para su laboratorio