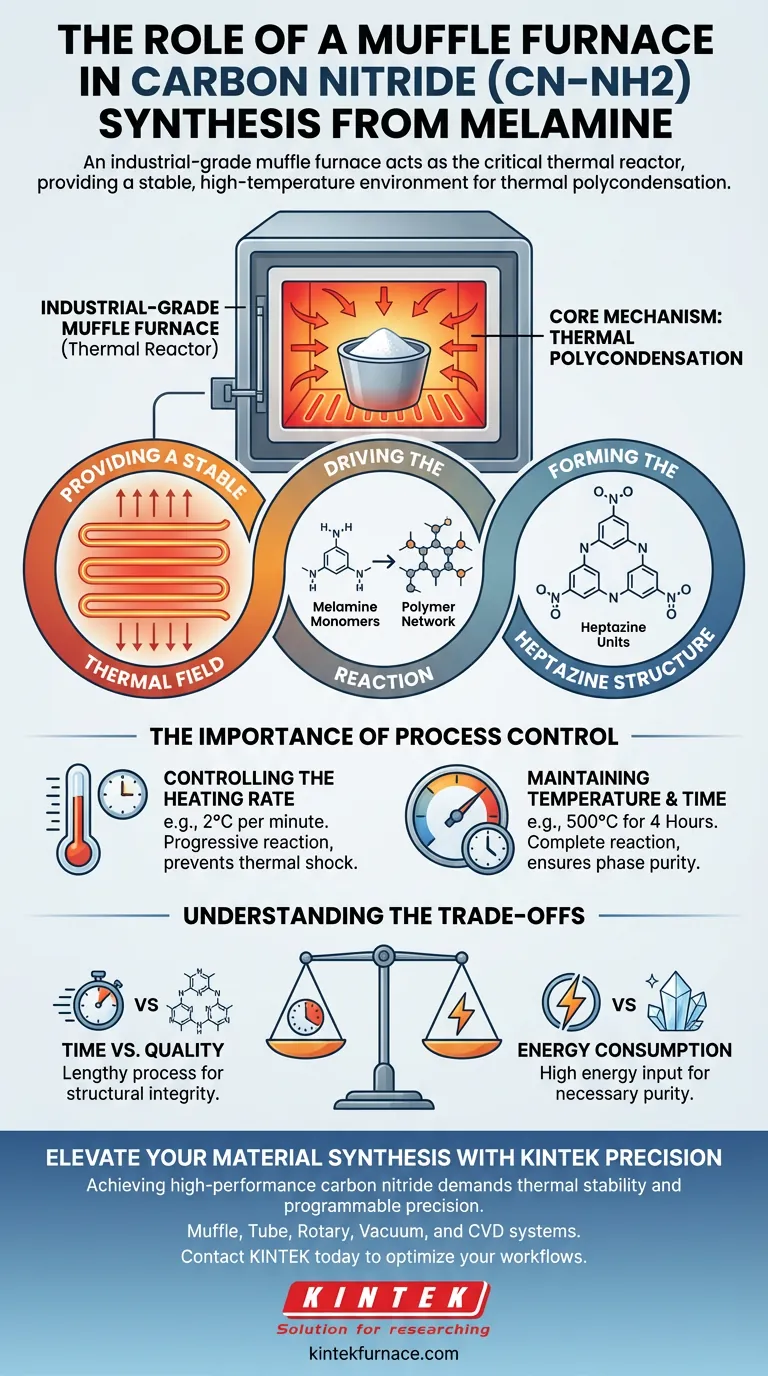

Un horno mufla de grado industrial actúa como el reactor térmico crítico en la síntesis de nitruro de carbono (CN–NH2) a partir de melamina. Su función principal es proporcionar un entorno estable y de alta temperatura que impulse la policondensación térmica de los monómeros en una estructura polimérica cohesiva.

El horno mufla no se limita a calentar el material; crea un campo térmico controlado con precisión que asegura la reacción completa de los precursores en unidades estables de heptazina.

El Mecanismo Central: Policondensación Térmica

Proporcionando un Campo Térmico Estable

El requisito fundamental para la síntesis de nitruro de carbono es un campo térmico estable de alta temperatura.

El horno mufla aísla el entorno de reacción, asegurando una distribución uniforme del calor. Esta estabilidad es esencial para iniciar los cambios químicos requeridos para transformar la materia prima.

Impulsando la Reacción

El proceso se basa en la policondensación térmica.

Mediante el calor aplicado, el horno fuerza a los monómeros de melamina a unirse. Esto impulsa la transición de moléculas simples y distintas a una red polimérica compleja y conectada.

Formando la Estructura de Heptazina

El objetivo final de este tratamiento térmico es la formación de la estructura de unidades de heptazina.

Esta unidad estructural dicta las propiedades del material final de nitruro de carbono. El horno mufla asegura que la entrada de energía sea suficiente para crear estos enlaces moleculares específicos.

La Importancia del Control del Proceso

Controlando la Velocidad de Calentamiento

La precisión es más crítica que el calor bruto. La referencia principal destaca una velocidad de calentamiento controlada, como 2 °C por minuto.

Un aumento lento y constante permite que el material reaccione progresivamente. Esto previene el choque térmico o la volatilización rápida que podrían interrumpir la formación de la estructura ordenada.

Manteniendo la Temperatura y el Tiempo

Una vez alcanzada la temperatura objetivo, debe mantenerse estrictamente constante.

Para el nitruro de carbono, un protocolo típico implica mantener 500 °C durante 4 horas. Este "tiempo de remojo" asegura que cada porción del precursor experimente la reacción completa, sin dejar monómeros sin reaccionar.

Comprendiendo las Compensaciones

Tiempo vs. Calidad

Los parámetros específicos requeridos para esta síntesis (por ejemplo, 2 °C/min) resultan en un proceso largo.

Intentar acelerar la síntesis aumentando la velocidad de calentamiento puede comprometer la integridad del material. Se sacrifica la velocidad de producción por la completitud de la reacción y la estabilidad de la estructura final de heptazina.

Consumo de Energía

Mantener una alta temperatura (500 °C) durante períodos prolongados (4 horas) requiere una entrada de energía significativa.

Sin embargo, este gasto de energía es innegociable para lograr la pureza de fase necesaria. Acortar el tiempo de mantenimiento para ahorrar energía a menudo resulta en un producto inestable o impuro.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su síntesis de nitruro de carbono, priorice las funciones de control programable del horno.

- Si su enfoque principal es la Estabilidad Estructural: Priorice una velocidad de calentamiento lenta y controlada (por ejemplo, 2 °C/min) para asegurar la formación adecuada de unidades de heptazina sin choque térmico.

- Si su enfoque principal es la Completitud de la Reacción: Asegúrese de que el horno pueda mantener la temperatura objetivo (por ejemplo, 500 °C) sin fluctuaciones durante toda la duración (por ejemplo, 4 horas).

La regulación térmica precisa es la diferencia entre un agregado suelto de monómeros y un polímero de nitruro de carbono de alto rendimiento.

Tabla Resumen:

| Parámetro del Proceso | Rol en la Síntesis | Impacto en el Producto Final |

|---|---|---|

| Velocidad de Calentamiento (ej. 2°C/min) | Reacción progresiva | Previene el choque térmico; asegura la estructura ordenada |

| Temp. Pico (ej. 500°C) | Policondensación Térmica | Impulsa la unión de monómeros de melamina en polímeros |

| Tiempo de Remojo (ej. 4 Horas) | Completitud de la Reacción | Elimina monómeros sin reaccionar para la pureza de fase |

| Campo Térmico | Distribución Uniforme | Crea unidades estables de heptazina en todo el material |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr nitruro de carbono de alto rendimiento requiere más que solo calor; exige la estabilidad térmica absoluta y la precisión programable que solo el equipo diseñado por expertos puede proporcionar.

KINTEK potencia su investigación y producción con una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD. Respaldados por I+D y fabricación líderes en la industria, nuestros hornos son totalmente personalizables para satisfacer las rigurosas demandas de la policondensación térmica y la síntesis de materiales complejos.

No comprometa la integridad estructural. Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de alta temperatura pueden optimizar sus flujos de trabajo de laboratorio y garantizar una completitud de reacción superior.

Guía Visual

Referencias

- Debin Zeng, Yuzheng Guo. CO<sub>2</sub> chemisorption and activation on carbon nitride with less amino groups boost CO<sub>2</sub> photoreduction. DOI: 10.1039/d3cy01585h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito del puerto en la parte trasera de la cámara en un horno mufla? Desbloquee el control de precisión para su laboratorio

- ¿Cuáles son las tecnologías clave utilizadas en el horno mufla para el recocido de materiales a base de silicio? Lograr un control térmico preciso para semiconductores

- ¿Por qué se requiere un tratamiento térmico a alta temperatura en un horno mufla para nanopartículas de óxido de cobalto? Guía de Co3O4

- ¿Por qué los hornos de crisol podrían ser ineficientes? Altos costos operativos debido a la baja eficiencia térmica

- ¿Qué funciones cumplen los hornos de secado y los hornos de sinterización en el Sol-Gel? Optimizar la integridad del recubrimiento bioactivo

- ¿Qué condiciones de activación específicas proporciona un horno de caja de laboratorio de alta precisión? Optimizar el carbón de teca poroso

- ¿Qué debe hacerse antes de usar un horno mufla por primera vez o después de una larga inactividad? Guía esencial de pre-cocción

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas