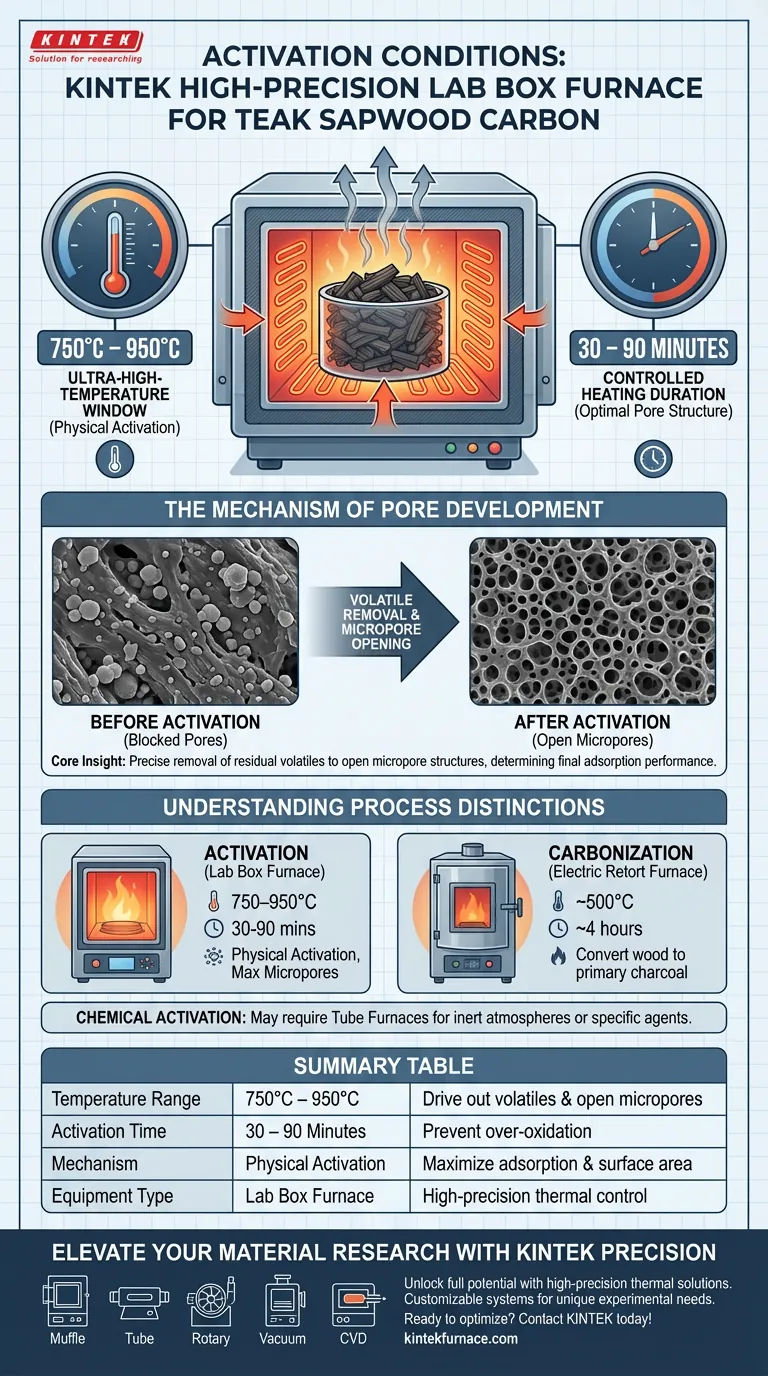

Un horno de caja de laboratorio de alta precisión establece condiciones de activación específicas caracterizadas por un entorno de temperatura ultra alta que oscila entre 750°C y 950°C. Estas condiciones se mantienen durante una duración precisa de 30 a 90 minutos para facilitar la activación física de la albura de teca de rápido crecimiento.

Idea Central: La función principal de este entorno térmico no es simplemente calentar, sino la eliminación precisa de la materia volátil residual para abrir las estructuras de microporos, lo que determina el rendimiento de adsorción final del carbón activado.

Parámetros Térmicos Precisos para la Activación

La Ventana de Temperatura Ultra Alta

El horno de caja de laboratorio está diseñado específicamente para operar en un rango de 750°C a 950°C.

Esta banda de temperatura es crítica para la activación física, distinta de los procesos de menor temperatura utilizados en etapas de producción anteriores.

Duración Controlada del Calentamiento

Para lograr una estructura de poros óptima, el horno mantiene estas temperaturas durante una duración de 30 a 90 minutos.

Este plazo se controla estrictamente para garantizar una activación suficiente sin degradar la matriz de carbono por sobreoxidación.

El Mecanismo de Desarrollo de Poros

Eliminación de Volátiles Residuales

El alto calor proporcionado por el horno de caja expulsa cualquier materia volátil restante de la etapa inicial de carbonización.

Al despejar estos bloqueos, el horno expone la estructura de carbono subyacente.

Apertura de Estructuras de Microporos

La combinación de temperatura y tiempo abre físicamente las estructuras de microporos dentro del carbón de albura de teca.

Esta expansión estructural es la variable directa que dicta la capacidad de adsorción del producto final.

Comprensión de las Distinciones del Proceso

Activación vs. Carbonización

Es vital distinguir este paso de activación de la fase inicial de carbonización (pirólisis).

La carbonización típicamente utiliza un horno de retortas eléctricas a temperaturas más bajas (aprox. 500°C) durante períodos más largos (por ejemplo, 4 horas) para convertir la madera en carbón primario. El horno de caja se reserva para la posterior activación a alta temperatura.

Requisitos de Activación Física vs. Química

Si bien el horno de caja es excelente para la activación física, la activación química a menudo requiere diferentes controles ambientales.

Por ejemplo, la activación química utilizando agentes como cloruro de zinc o KOH puede utilizar hornos de tubo u hornos de alta temperatura modificados para gestionar atmósferas inertes (flujo de nitrógeno) o tasas de calentamiento específicas para fomentar la expansión de mesoporos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su carbón activado de albura de teca, alinee el uso de su equipo con la etapa específica de producción:

- Si su enfoque principal es aumentar el área superficial a través de la activación física: Utilice el horno de caja para mantener 750°C–950°C durante 30–90 minutos para maximizar el desarrollo de microporos.

- Si su enfoque principal es la conversión inicial de madera cruda: No utilice el horno de caja; en su lugar, emplee un horno de retortas eléctricas a aproximadamente 500°C para convertir la celulosa y la lignina en carbón.

- Si su enfoque principal es la activación química: Asegúrese de que la configuración de su horno pueda acomodar agentes químicos y posibles flujos de gas inerte, en lugar de depender únicamente de la configuración estándar del horno de caja.

La precisión en la aplicación térmica es el factor más importante para definir la eficiencia de adsorción de su producto final de carbón.

Tabla Resumen:

| Parámetro de Activación | Especificación para Albura de Teca | Objetivo de la Condición |

|---|---|---|

| Rango de Temperatura | 750°C – 950°C | Expulsar volátiles y abrir microporos |

| Tiempo de Activación | 30 – 90 Minutos | Prevenir la sobreoxidación de la matriz de carbono |

| Mecanismo | Activación Física | Maximizar la adsorción y el área superficial |

| Tipo de Equipo | Horno de Caja de Laboratorio | Control térmico de alta precisión |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de su producción de carbón activado con soluciones térmicas de alta precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorio, de vacío y CVD, así como otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades experimentales únicas.

Ya sea que esté refinando estructuras de microporos en biomasa o desarrollando procesos avanzados de activación química, nuestro equipo ofrece la estabilidad de temperatura y la precisión de control que su investigación exige.

¿Listo para optimizar sus parámetros de activación? ¡Contacte a KINTEK hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Johanes Pramana Gentur SUTAPA, Robertus Danu PRIYAMBODO. Utilization of Sapwood Waste of Fast-Growing Teak in Activated Carbon Production and Its Adsorption Properties. DOI: 10.5658/wood.2024.52.2.118

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es el rango de temperatura de operación típico para los hornos de caja? Encuentre su solución de calor perfecta

- ¿Cuál es la capacidad de la cámara del horno mufla? Optimice el procesamiento térmico de su laboratorio

- ¿Qué pasos implica encender un horno mufla? Domine una operación segura y eficiente

- ¿Cómo se utiliza un horno mufla para la ingeniería de defectos en delta-MnO2? Tratamiento térmico de precisión para defectos óptimos

- ¿Cuáles son las características especiales de los hornos de mufla? Consiga calor limpio y preciso para su laboratorio

- ¿Qué es un horno de mufla y en qué se diferencia de los hornos convencionales? Descubra la clave para un calentamiento libre de contaminación

- ¿Cómo mejora un horno mufla programable la estructura cristalina de películas delgadas? Optimice el recocido para obtener resultados de precisión

- ¿Cómo se utilizan los hornos mufla industriales o los hornos RTA para registrar eventos a alta temperatura? Mapeo del historial térmico.