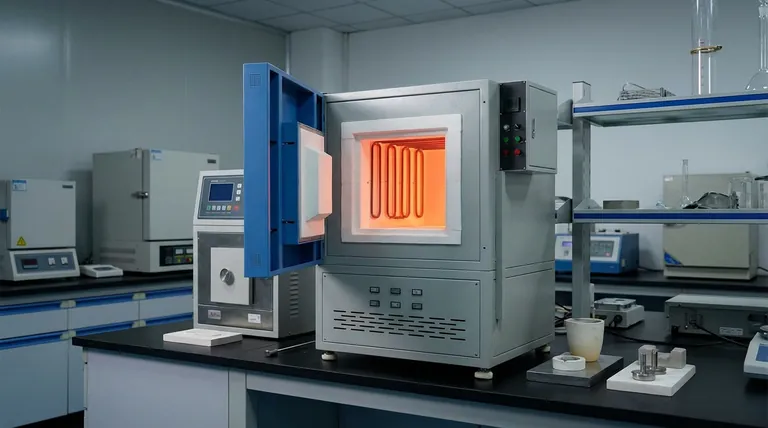

Los hornos mufla industriales y los hornos de recocido rápido simulan el registro de eventos a alta temperatura al crear un entorno térmico controlado con precisión, que generalmente varía desde temperatura ambiente hasta 1000 °C. Dentro de este espacio regulado, el calor desencadena la oxidación direccional de nanopartículas específicas, alterándolas químicamente para "capturar" el historial térmico del material.

Conclusión Clave Si bien los hornos estándar se utilizan a menudo para la síntesis general de materiales, su papel en el registro de eventos es distinto: impulsan la conversión de nanopartículas desprotegidas en hematita no magnética. Este cambio químico irreversible altera las interacciones magnéticas del material, escribiendo efectivamente de forma permanente la exposición a la temperatura en la estructura del material.

El Entorno de Simulación

Control Preciso de la Temperatura

Para validar que un material puede registrar eventos térmicos, los investigadores deben primero exponerlo a condiciones conocidas y controladas.

Los hornos mufla y de recocido rápido proporcionan esta línea de base. Mantienen la estabilidad en un amplio espectro, desde temperatura ambiente hasta 1000 °C.

Replicación de Escenarios del Mundo Real

Estos hornos no son solo elementos calefactores; son cámaras de simulación.

Permiten a los científicos imitar escenarios específicos de tratamiento térmico relevantes para metales, aleaciones y cerámicas. Al controlar la velocidad de rampa y el tiempo de permanencia, los investigadores pueden simular eventos de calentamiento rápido o exposición térmica prolongada.

El Mecanismo de "Grabación"

Desencadenamiento de la Oxidación Direccional

El mecanismo central para registrar un evento a alta temperatura reside en la reacción química desencadenada por el calor del horno.

Dentro de las "superpartículas" del material, hay nanopartículas desprotegidas. El entorno de alta temperatura obliga a estas partículas específicas a sufrir oxidación direccional.

Conversión a Hematita

A medida que ocurre el proceso de oxidación, la composición química de las nanopartículas cambia.

Se convierten en hematita no magnética. Este es el proceso físico de "escritura": el calor actúa como el bolígrafo y la nanopartícula es el papel.

Alteración de las Interacciones Magnéticas

El registro se lee analizando las propiedades magnéticas del material.

Debido a que las partículas se transforman de un estado magnético a un estado de hematita no magnética, las interacciones magnéticas generales dentro de las superpartículas cambian. Esta alteración sirve como registro permanente de que ocurrió un evento a alta temperatura.

Comprensión de las Compensaciones

Simulación vs. Realidad Dinámica

Si bien los hornos ofrecen precisión, son entornos estáticos.

Los eventos de alta temperatura del mundo real (como la fricción o la combustión) a menudo implican cambios de presión y estrés mecánico. Un horno mufla se enfoca puramente en el aspecto térmico, pudiendo omitir variables mecánicas.

Especificidad del Material

El mecanismo de registro descrito depende completamente de la presencia de nanopartículas desprotegidas.

Si un material se sintetiza con partículas completamente protegidas o encapsuladas (a menudo hecho en síntesis general para evitar la degradación), este mecanismo de registro fallará. El material debe estar diseñado específicamente para ser químicamente reactivo al calor para que este proceso funcione.

Tomando la Decisión Correcta para su Objetivo

Para utilizar estos hornos de manera efectiva, alinee la configuración de su equipo con los objetivos específicos de su material.

- Si su enfoque principal es la validación del registro térmico: Asegúrese de que su muestra contenga nanopartículas desprotegidas y utilice el horno para mapear el umbral de temperatura específico donde comienza la conversión a hematita.

- Si su enfoque principal es la síntesis general de materiales: Utilice los controles atmosféricos del horno para proteger la microestructura, evitando la oxidación y el efecto de "registro" descrito anteriormente.

La precisión del horno le permite convertir una simple reacción química en un registrador de datos confiable para el historial térmico.

Tabla Resumen:

| Característica | Rol del Horno en el Registro de Eventos | Impacto en el Material |

|---|---|---|

| Rango de Temperatura | Temperatura Ambiente a 1000 °C | Proporciona líneas de base térmicas precisas y repetibles |

| Mecanismo Químico | Desencadena la Oxidación Direccional | Convierte nanopartículas desprotegidas en hematita |

| Propiedad Magnética | Cambia de Magnético a No Magnético | Crea un registro térmico permanente y legible |

| Alcance de la Simulación | Controla la Velocidad de Rampa y el Tiempo de Permanencia | Imita escenarios de calentamiento del mundo real (p. ej., fricción) |

Optimice su Investigación Térmica con KINTEK

Desbloquee el potencial del registro del historial térmico y la síntesis avanzada de materiales con las soluciones de calentamiento líderes en la industria de KINTEK. Respaldados por I+D experta y fabricación de precisión, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer los requisitos únicos de alta temperatura de su laboratorio.

Ya sea que esté mapeando la conversión de nanopartículas o desarrollando cerámicas de próxima generación, nuestros sistemas brindan la estabilidad y el control necesarios para resultados innovadores. ¡Póngase en contacto con nuestros especialistas hoy mismo para encontrar el horno perfecto para su aplicación!

Referencias

- Andreas Wolf, Karl Mandel. Magnetic Supraparticles Capable of Recording High‐Temperature Events. DOI: 10.1002/adfm.202316212

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de laboratorio en la preparación de nanohojas de BiVO4? Optimice el rendimiento de su material

- ¿Cómo facilitan los hornos de resistencia de caja el proceso de revenido para el acero para resortes 60Si2CrV templado? Temple de precisión

- ¿Cuál es la función de un horno mufla en la calcinación de catalizadores NiCuCe a 550 °C? Domina tu Transformación Térmica

- ¿Cómo garantiza un horno de resistencia industrial de caja una transformación de bainita suficiente? Consejos de simulación de laboratorio para expertos

- ¿Cómo deben manipularse las sustancias alcalinas en un horno de mufla? Proteja su equipo de la corrosión

- ¿Por qué se requiere un horno de mufla de alta temperatura de laboratorio para el tratamiento del cátodo (Nd,Gd)1/3Sr2/3CoO3-d a 900°C?

- ¿Cuál es la función de un horno mufla de alta temperatura en la determinación de cenizas y fibra cruda? Análisis de expertos

- ¿Qué tecnologías clave se utilizaron en el horno de mufla para el análisis de muestras ambientales? Desbloquee la detección precisa de contaminantes