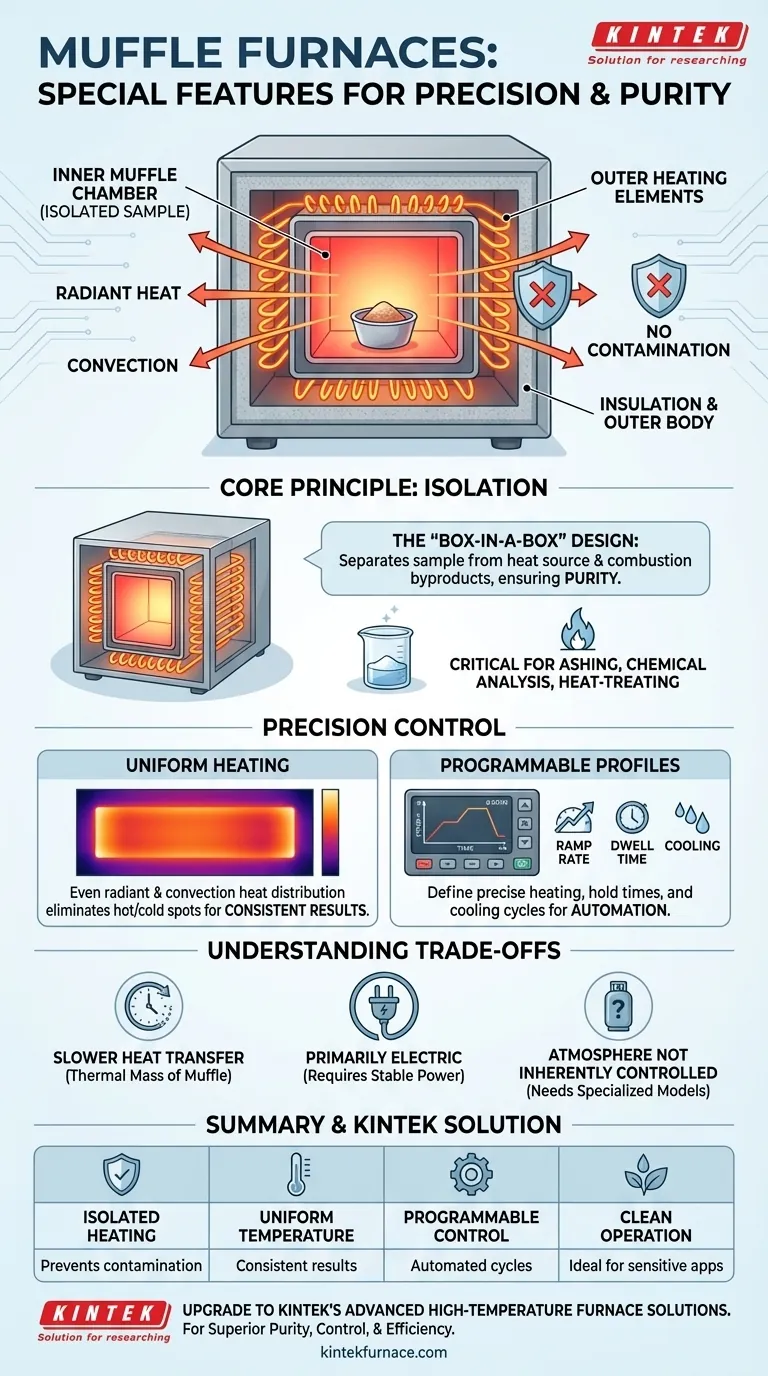

En esencia, un horno de mufla se define por su capacidad para proporcionar un calor extremadamente preciso, uniforme y limpio. Sus características especiales provienen de un único principio de diseño: aislar el material que se calienta de la fuente de calor real. Esto se logra mediante una cámara interna, o "mufla", que evita la contaminación de los subproductos de la combustión o el contacto directo con los elementos calefactores eléctricos, asegurando la integridad de la muestra.

La característica definitoria de un horno de mufla no es solo su capacidad para calentarse, sino su capacidad para crear un ambiente térmico altamente controlado y no contaminado. Esto lo convierte en una herramienta indispensable para procesos donde la pureza del material y la consistencia del tratamiento no son negociables.

El Principio Fundamental: Aislar la Muestra

El nombre "horno de mufla" describe directamente su característica más importante. Comprender este concepto es clave para entender su valor.

¿Qué es una "Mufla"?

Una mufla es una cámara sellada de alta temperatura que se encuentra dentro del cuerpo principal aislado del horno. Los elementos calefactores calientan el exterior de esta mufla.

Piense en ello como un diseño de "caja dentro de una caja". La caja exterior contiene el aislamiento y los elementos calefactores, mientras que la caja interior (la mufla) contiene su muestra, pieza de trabajo o crisol.

Cómo Esto Evita la Contaminación

Esta separación es crítica. La muestra dentro de la mufla nunca se expone a los subproductos de la combustión (en un horno de combustible) o a los efectos oxidantes del contacto directo con elementos eléctricos al rojo vivo.

Esto hace que el horno de mufla sea esencial para aplicaciones como la calcinación, el análisis químico y el tratamiento térmico de aleaciones sensibles donde incluso una contaminación menor podría arruinar los resultados.

Control de Precisión Sobre el Proceso Térmico

Más allá de proporcionar calor limpio, los hornos de mufla ofrecen un grado excepcional de control sobre todo el ciclo de calentamiento y enfriamiento.

Calentamiento Uniforme y Homogéneo

Debido a que la mufla se calienta por todos los lados, irradia calor uniformemente hacia adentro. Esta combinación de transferencia de calor por radiación y convección asegura que toda la cámara, y por lo tanto toda su muestra, se mantenga a una temperatura altamente uniforme.

Esta homogeneidad es vital para las pruebas de materiales consistentes, asegurando que los resultados sean repetibles y no estén sesgados por puntos calientes o fríos dentro del horno.

Control de Temperatura Programable

Los hornos de mufla modernos cuentan con controladores digitales avanzados. No son termostatos simples; permiten un control totalmente programable del perfil térmico.

Los usuarios pueden definir tasas de calentamiento precisas (por ejemplo, aumentar 10°C por minuto), tiempos de mantenimiento a temperaturas específicas (por ejemplo, mantener 800°C durante dos horas) y tasas de enfriamiento controladas. Este nivel de automatización es crucial para procesos metalúrgicos y cerámicos complejos.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, el diseño del horno de mufla tiene ventajas y desventajas inherentes que es importante reconocer.

Transferencia de Calor Más Lenta

La mufla en sí actúa como una capa de masa térmica. Debido a que el calor debe saturar primero la mufla antes de transferirse a la cámara, los tiempos de calentamiento y enfriamiento pueden ser más lentos en comparación con los hornos de calor directo o de convección forzada.

Operación Principalmente Eléctrica

La gran mayoría de los hornos de mufla modernos a escala de laboratorio son eléctricos. Esto asegura una operación limpia, pero también significa que requieren un suministro de energía significativo y estable. Para aplicaciones industriales muy grandes, esto puede ser una limitación en comparación con las alternativas de gas.

La Atmósfera No Está Controlada de Forma Inherente

Si bien una mufla evita la contaminación de los elementos del horno, un modelo estándar calienta la muestra en el aire ambiente. Si su proceso requiere vacío o una atmósfera de gas inerte (como nitrógeno o argón), necesitará un modelo especializado equipado con puertos de gas y sellos de vacío.

¿Es un Horno de Mufla Adecuado para Su Aplicación?

Elegir el horno adecuado depende completamente de su objetivo principal. Este equipo es una herramienta especializada, no una solución universal para todas las necesidades de calentamiento.

- Si su enfoque principal es la pureza del material y evitar la contaminación: El diseño de mufla aislada es su ventaja más crítica y definitoria.

- Si su enfoque principal es lograr resultados altamente consistentes y repetibles: El calentamiento uniforme y los controles de temperatura programables son esenciales para este objetivo.

- Si su enfoque principal es simplemente el secado o el horneado a baja temperatura: Un horno de laboratorio o de convección menos costoso es probablemente una opción más adecuada y rentable.

Al comprender su diseño central de calentamiento aislado y uniforme, puede determinar si un horno de mufla es el instrumento adecuado para lograr sus objetivos técnicos específicos.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Calentamiento Aislado | Previene la contaminación al separar la muestra de la fuente de calor y los subproductos de la combustión. |

| Temperatura Uniforme | Proporciona una distribución uniforme del calor mediante métodos de radiación y convección para resultados consistentes. |

| Control Programable | Permite configurar con precisión las tasas de calentamiento, los tiempos de mantenimiento y los ciclos de enfriamiento para la automatización. |

| Operación Limpia | Principalmente eléctrico, lo que garantiza la ausencia de contaminación en aplicaciones como la calcinación y el análisis químico. |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios equipos confiables como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una pureza, control y eficiencia superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus procesos y ofrecer resultados consistentes y sin contaminación.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores