En esencia, un horno de mufla es un horno de alta temperatura definido por una característica de diseño crítica: su fuente de calentamiento está físicamente separada de la cámara principal. A diferencia de los hornos convencionales donde el material puede estar expuesto directamente a llamas o elementos calefactores, la "mufla" actúa como una barrera. Este diseño crea un ambiente altamente controlado y libre de contaminación para el tratamiento térmico.

La diferencia fundamental no es la temperatura que pueden alcanzar, sino la pureza del ambiente de calentamiento. Un horno de mufla prioriza la prevención de la contaminación y la garantía de una atmósfera controlada, lo cual es innegociable para procesos científicos y de fabricación sensibles.

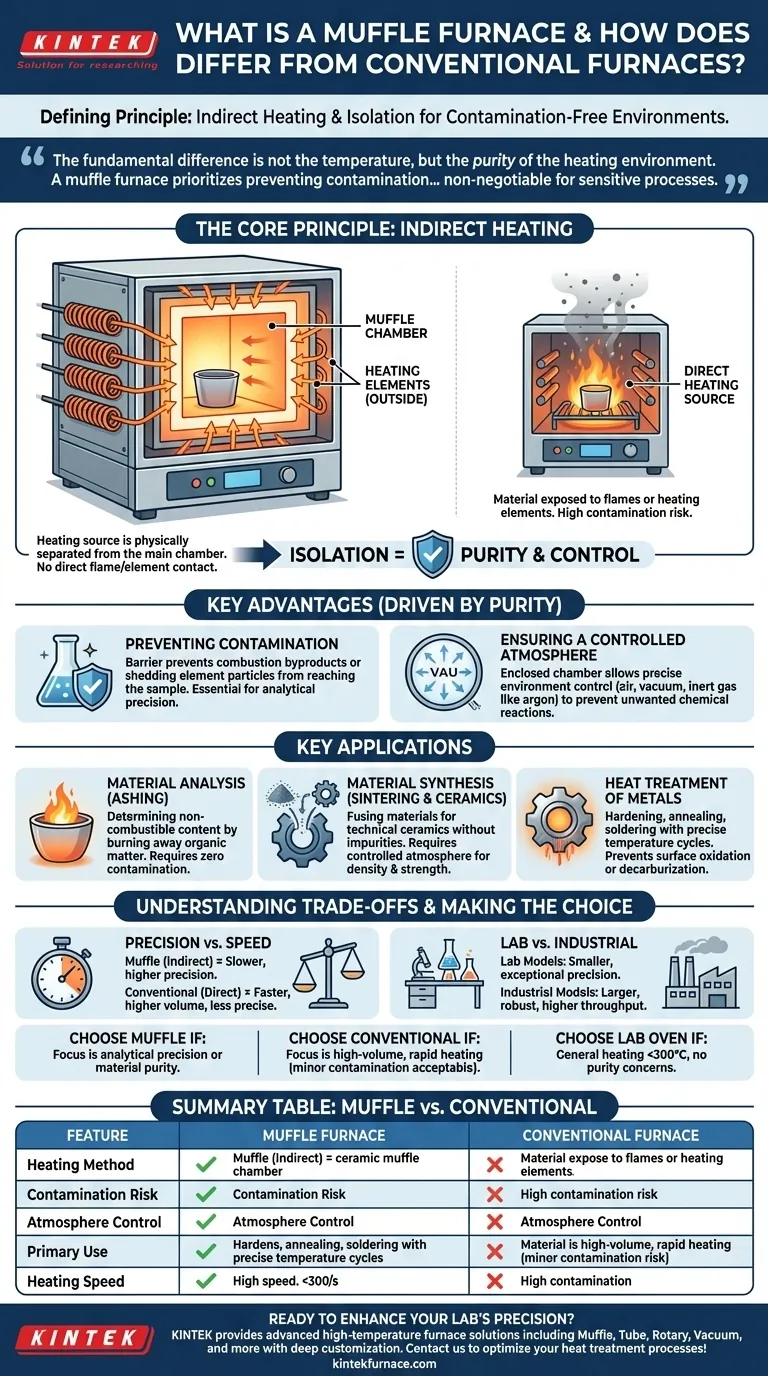

El Principio Definitorio: Calentamiento Indirecto y Aislamiento

El nombre "horno de mufla" proviene de la mufla en sí, una cámara sellada de alta temperatura que contiene la muestra que se está calentando. El proceso de calentamiento es indirecto.

Cómo Funciona una Mufla

Los elementos calefactores (bobinas eléctricas) o las llamas (en un horno de combustible) están en el exterior de la mufla.

El calor se irradia a través de las paredes de la mufla para calentar la muestra en su interior. Esto asegura un calentamiento uniforme sin contacto directo entre la fuente de calor y el material.

Prevención de la Contaminación

Esta separación es la principal ventaja del horno. Evita que los contaminantes de la fuente de calor lleguen a la muestra.

Los contaminantes pueden incluir partículas desprendidas de elementos eléctricos envejecidos o, más significativamente, subproductos de la combustión como hollín y gases de una fuente de combustible. Para muchas aplicaciones, este nivel de pureza es esencial.

Garantía de una Atmósfera Controlada

Dado que la mufla es una cámara cerrada, la atmósfera en su interior puede controlarse con precisión. Esto es imposible en un horno de fuego directo.

Esto permite tratamientos térmicos en entornos específicos, como en el aire, en el vacío o con un gas inerte como el argón, lo cual es fundamental para prevenir reacciones químicas no deseadas como la oxidación.

Aplicaciones Clave Impulsadas por la Pureza y la Precisión

El diseño único de un horno de mufla lo hace indispensable para tareas en las que debe mantenerse la integridad química y física de la muestra.

Análisis de Materiales (Incineración)

La incineración es un proceso utilizado para determinar el contenido inorgánico no combustible de una muestra quemando toda la materia orgánica.

Cualquier contaminación de la fuente de calor se sumaría a la masa final, lo que llevaría a resultados inexactos. Un horno de mufla garantiza que la ceniza restante provenga puramente de la muestra original.

Síntesis de Materiales (Sinterización y Cerámicas)

La sinterización implica calentar materiales en polvo por debajo de su punto de fusión para fusionarlos en un objeto sólido. Esto es fundamental para crear cerámicas técnicas y otros materiales avanzados.

Se requiere una atmósfera pura y controlada para lograr la densidad, resistencia y propiedades estructurales deseadas sin introducir impurezas que puedan comprometer el producto final.

Tratamiento Térmico de Metales

Procesos como el endurecimiento, el recocido y la soldadura requieren ciclos de temperatura precisos.

El uso de un horno de mufla previene reacciones superficiales, como la oxidación y la descarburación, que pueden ocurrir cuando los metales se calientan en presencia de gases reactivos, asegurando que se logren las propiedades metalúrgicas deseadas.

Comprensión de las Compensaciones

Aunque invaluable, el diseño del horno de mufla conlleva compensaciones inherentes en comparación con otros métodos de calentamiento.

Precisión vs. Velocidad de Calentamiento

El calentamiento indirecto es generalmente más lento que el calentamiento directo. La mufla en sí actúa como una barrera térmica, lo que significa que la cámara tarda más en alcanzar la temperatura objetivo.

Los hornos convencionales de fuego directo a menudo pueden calentar materiales mucho más rápidamente, lo que los hace más eficientes para procesos de gran volumen donde la velocidad es más importante que la pureza.

Escala de Laboratorio vs. Industrial

Los hornos de mufla se producen para diferentes escalas. Los modelos de laboratorio suelen ser más pequeños y están diseñados para una precisión y control de temperatura excepcionales para la investigación y las pruebas.

Los modelos industriales están construidos para la robustez y un mayor rendimiento en entornos de fabricación, como en la producción de vidrio o metal, pero aún operan bajo el mismo principio de calentamiento indirecto.

Tomar la Decisión Correcta para su Aplicación

La selección del equipo de calefacción correcto depende completamente de los requisitos de su proceso.

- Si su enfoque principal es la precisión analítica o la pureza del material: Un horno de mufla es la elección definitiva, ya que su cámara aislada está diseñada específicamente para prevenir la contaminación.

- Si su enfoque principal es el calentamiento rápido y de alto volumen: Un horno convencional de fuego directo puede ser más eficiente, siempre que una contaminación atmosférica menor sea aceptable para su proceso.

- Si su enfoque principal es el calentamiento general por debajo de 300°C sin preocupaciones de pureza: Un horno de laboratorio estándar es una solución más práctica y rentable.

Comprender este principio central de aislamiento le permite seleccionar la herramienta precisa que su proceso demanda.

Tabla Resumen:

| Característica | Horno de Mufla | Horno Convencional |

|---|---|---|

| Método de Calentamiento | Indirecto (mufla separada) | Directo (expuesto a la fuente de calor) |

| Riesgo de Contaminación | Bajo (cámara aislada) | Alto (contacto directo) |

| Control de Atmósfera | Alto (ambiente sellado) | Limitado o nulo |

| Uso Principal | Aplicaciones sensibles (ej. incineración, sinterización) | Calentamiento general donde la pureza es menos crítica |

| Velocidad de Calentamiento | Más lento debido al calentamiento indirecto | Más rápido debido al calentamiento directo |

¿Listo para mejorar la precisión de su laboratorio con un calentamiento libre de contaminación? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos de tratamiento térmico y asegurar resultados superiores para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas