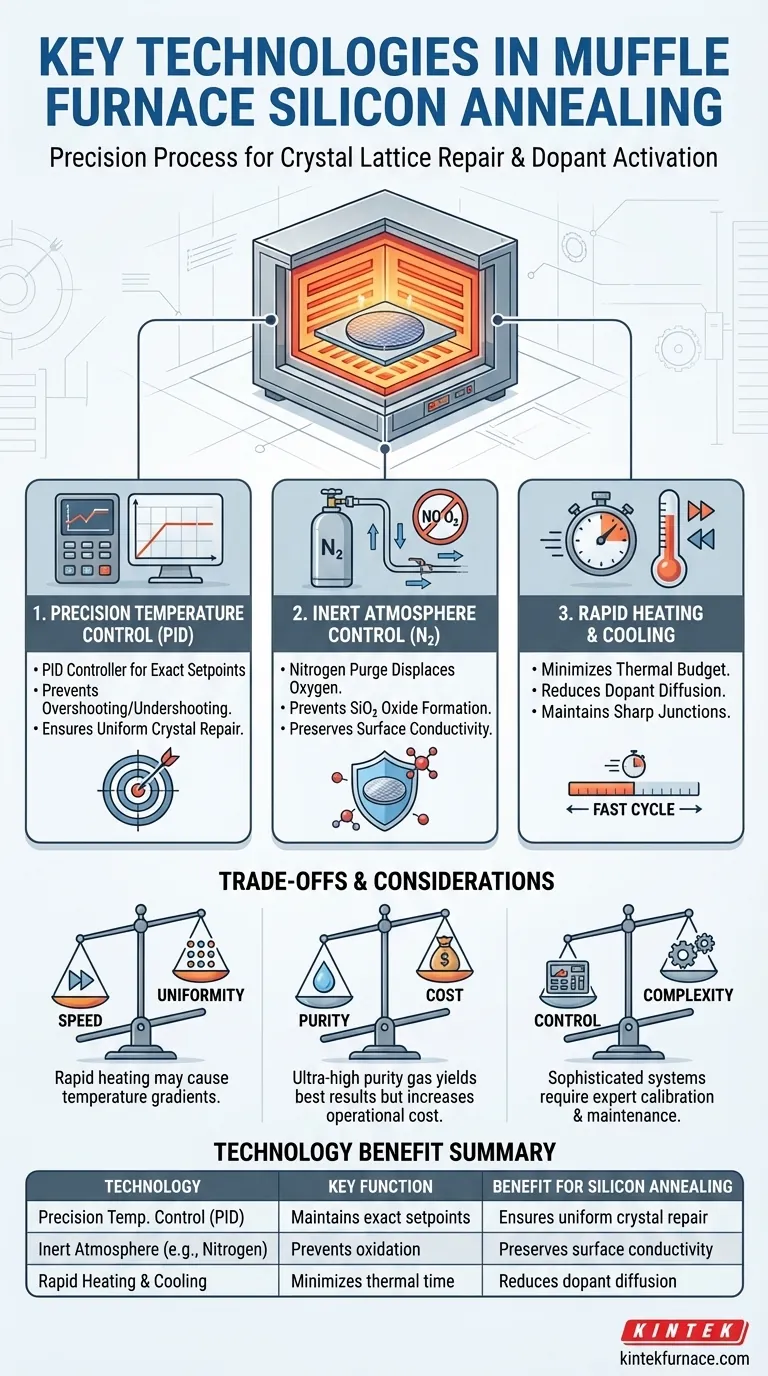

Para el recocido de materiales a base de silicio, un horno mufla se basa en tres tecnologías principales que trabajan en concierto. Estas son un sistema de control de temperatura de precisión (típicamente PID), un sistema de control de atmósfera inerte que utiliza gases como el nitrógeno, y un mecanismo de calentamiento y enfriamiento rápido. En conjunto, estas tecnologías permiten la modificación controlada de la estructura cristalina del silicio para lograr las propiedades eléctricas deseadas.

El objetivo del recocido de silicio no es simplemente calentarlo. Es un proceso térmico preciso diseñado para reparar el daño de la red cristalina y activar los dopantes, y el éxito depende de un control sinérgico de la temperatura, la atmósfera y la velocidad del cambio térmico.

El Desafío Central: Modificar la Estructura Cristalina del Silicio

El recocido es un paso crítico en la fabricación de semiconductores. Después de procesos como la implantación iónica, la red cristalina del silicio está dañada y los átomos dopantes implantados aún no están en posiciones eléctricamente activas.

El propósito del recocido es doble: reparar este daño en la red y mover los átomos dopantes a los sitios correctos dentro del cristal. Este proceso "activa" el material, alterando fundamentalmente su conductividad.

Los Tres Pilares de la Tecnología de Recocido de Silicio

Lograr un recocido exitoso requiere una gestión precisa del entorno del horno. Tres tecnologías son innegociables para esta tarea.

Pilar 1: Control de Temperatura de Precisión

El corazón del sistema es su capacidad para alcanzar y mantener una temperatura específica sin desviación. Esto se gestiona mediante un controlador PID (Proporcional-Integral-Derivativo).

Un controlador PID calcula continuamente la diferencia entre la temperatura de consigna deseada y la temperatura medida real. Luego ajusta con precisión la potencia a los elementos calefactores para minimizar este error, evitando sobrepasos o caídas que podrían arruinar el material.

Pilar 2: Control de Atmósfera Inerte

A las altas temperaturas requeridas para el recocido, el silicio reacciona fácilmente con el oxígeno del aire, formando una capa aislante de dióxido de silicio (SiO₂). Esto es muy indeseable ya que compromete la conductividad superficial del material.

Para evitar esto, la cámara del horno se purga con un gas inerte, comúnmente nitrógeno (N₂). Este proceso desplaza todo el oxígeno, creando un entorno no reactivo y asegurando que la superficie del silicio permanezca pura y conductora.

Pilar 3: Calentamiento y Enfriamiento Rápido

La duración de la exposición a alta temperatura, conocida como el "presupuesto térmico", es crítica. Si bien se necesita calor para reparar la red, la exposición prolongada puede causar una difusión no deseada de los átomos dopantes, difuminando las uniones meticulosamente definidas en un dispositivo semiconductor.

Un sistema de calentamiento y enfriamiento rápido permite que el material alcance rápidamente su temperatura objetivo, se mantenga durante una duración precisa y se enfríe rápido. Esto minimiza el presupuesto térmico total, logrando la reparación cristalina necesaria mientras se preserva la integridad de la estructura del dispositivo.

Comprender las Compensaciones Inherentes

Si bien estas tecnologías son potentes, conllevan complejidades operativas y compensaciones que deben gestionarse.

Velocidad vs. Uniformidad

Las tasas de calentamiento extremadamente rápidas a veces pueden crear gradientes de temperatura a través de la oblea de silicio. El centro puede calentarse más rápido que los bordes, lo que lleva a un recocido no uniforme y propiedades eléctricas inconsistentes en todo el dispositivo.

Pureza vs. Costo

La eficacia de la atmósfera inerte depende directamente de la pureza del gas nitrógeno utilizado. Si bien el gas de ultra alta pureza produce los mejores resultados al eliminar prácticamente todo el oxígeno, aumenta significativamente los costos operativos en comparación con el nitrógeno de grado industrial estándar.

Control vs. Complejidad

Un horno sofisticado con algoritmos PID afinados, controladores de flujo másico para gas y capacidad de ciclo térmico rápido ofrece un control superior. Sin embargo, esta complejidad exige una calibración experta, mantenimiento regular y una comprensión más profunda por parte del operador para diagnosticar y prevenir desviaciones del proceso.

Tomar la Decisión Correcta para su Objetivo

El énfasis que ponga en cada tecnología depende del resultado específico que necesite lograr para su material de silicio.

- Si su enfoque principal es maximizar la conductividad: Preste especial atención al control de la atmósfera de nitrógeno para prevenir la formación de cualquier capa de óxido aislante.

- Si su enfoque principal es preservar perfiles de dopantes nítidos: El sistema de calentamiento y enfriamiento rápido es su herramienta más crítica para minimizar el presupuesto térmico.

- Si su enfoque principal es la consistencia del proceso y el rendimiento: La calibración meticulosa y el ajuste del controlador de temperatura PID son primordiales para la repetibilidad.

En última instancia, dominar el proceso de recocido se trata de comprender cómo interactúan estas tres tecnologías centrales para dar forma precisa a las propiedades finales de su material.

Tabla Resumen:

| Tecnología | Función Clave | Beneficio para el Recocido de Silicio |

|---|---|---|

| Control de Temperatura de Precisión (PID) | Mantiene puntos de ajuste de temperatura exactos | Asegura una reparación cristalina uniforme y activación de dopantes |

| Control de Atmósfera Inerte (p. ej., Nitrógeno) | Previene la oxidación desplazando el oxígeno | Preserva la conductividad superficial y la pureza del material |

| Calentamiento y Enfriamiento Rápido | Minimiza el tiempo de exposición térmica | Reduce la difusión de dopantes y mantiene uniones nítidas |

¡Mejore su proceso de recocido de semiconductores con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como Hornos Mufla, de Tubo y de Vacío, junto con una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para lograr propiedades de material superiores e impulsar la eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel del horno mufla en la modificación térmica de la madera? Optimizar la durabilidad de Daniellia oliveri

- ¿Qué papel juega el horno mufla en el proceso OBD para Ti-6Al-4V? Mejora la precisión del endurecimiento superficial de la aleación

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Por qué es fundamental alcanzar un umbral de temperatura específico durante el proceso de carbonización de la turba? Desbloquee la metalurgia pura

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?