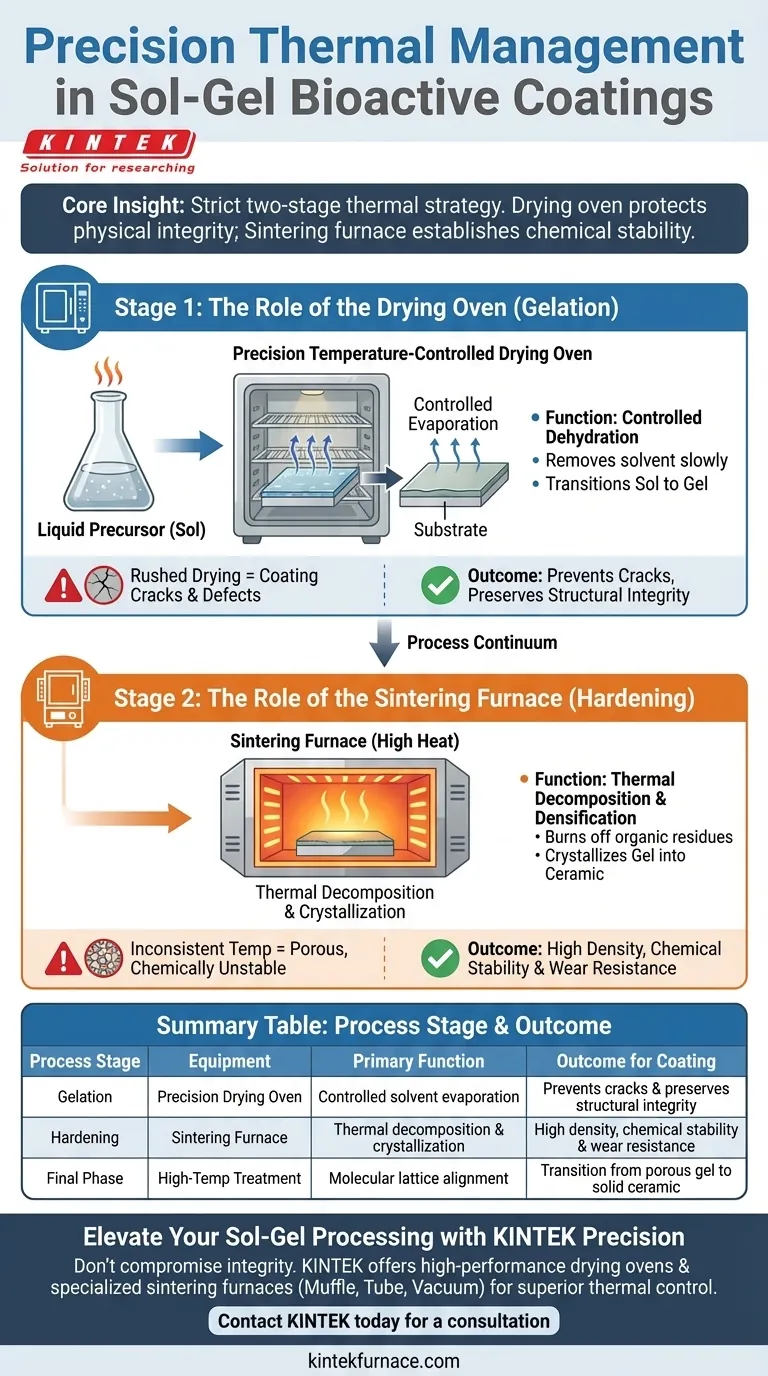

La gestión térmica de precisión es el factor determinante en la conversión de precursores líquidos en recubrimientos bioactivos duraderos durante el proceso Sol-Gel. El horno de secado funciona para solidificar lentamente la película líquida en una estructura de gel sin agrietarse, mientras que el horno de sinterización proporciona el alto calor necesario para cristalizar ese gel en una cerámica densa y resistente al desgaste.

Idea Central: El proceso Sol-Gel requiere una estrategia térmica estricta de dos etapas: el horno de secado protege la integridad física gestionando las tasas de evaporación, mientras que el horno de sinterización establece la estabilidad química a través de la densificación.

Etapa 1: El Papel del Horno de Secado

Deshidratación Controlada

La función principal del horno de secado de precisión con control de temperatura es la deshidratación inicial del sol aplicado.

Mediante la aplicación cuidadosa de calor, el horno elimina el disolvente de la mezcla. Esto transfiere el material de un estado "sol" líquido a una red "gel" semisólida.

Prevención de Defectos Estructurales

El valor crítico de este equipo radica en su capacidad para regular la velocidad de evaporación.

Si el disolvente se evapora demasiado rápido, la película experimenta un estrés de contracción significativo. Esto da como resultado grietas en el recubrimiento y defectos superficiales.

Un horno de precisión asegura que el proceso sea lento y uniforme, preservando la integridad estructural del recubrimiento antes de que entre en la etapa final de endurecimiento.

Etapa 2: El Papel del Horno de Sinterización

Descomposición Térmica y Cristalización

Una vez formada la capa de gel, el horno de sinterización se encarga de realizar un tratamiento a alta temperatura.

Este calor intenso induce la descomposición térmica, quemando los residuos orgánicos que quedan en la matriz. Simultáneamente, impulsa la cristalización, forzando a las moléculas a alinearse en una red estructurada.

Logro de la Densificación

El horno transforma la capa de gel porosa en una fase cerámica densa.

Dependiendo de los precursores utilizados, esto crea materiales sólidos como sílice, óxido de zinc o hidroxiapatita.

Garantía de Durabilidad

Este paso final de densificación es lo que otorga al recubrimiento sus propiedades funcionales.

Al eliminar la porosidad y fusionar el material, el horno asegura que el recubrimiento final posea una alta estabilidad química y una significativa resistencia al desgaste.

Comprensión de los Riesgos del Proceso

La efectividad de estas dos etapas depende completamente de la precisión térmica.

Si la fase de secado se acelera para ahorrar tiempo, el recubrimiento casi con certeza desarrollará microgrietas, lo que hará que el paso de sinterización posterior sea inútil.

Por el contrario, si la temperatura de sinterización es inconsistente, la fase cerámica no se densificará por completo, lo que resultará en un recubrimiento químicamente inestable y propenso al desgaste prematuro.

Optimización de su Estrategia Térmica

Para lograr un recubrimiento bioactivo de alta calidad, debe considerar estas dos piezas de equipo como parte de un único continuo.

- Si su enfoque principal es la integridad de la superficie: Priorice la precisión y la velocidad de rampa de su horno de secado para garantizar que la evaporación del disolvente sea lo suficientemente gradual como para evitar grietas.

- Si su enfoque principal es la longevidad mecánica: Asegúrese de que su horno de sinterización sea capaz de mantener las altas temperaturas específicas requeridas para lograr la densidad completa de su cerámica objetivo (por ejemplo, hidroxiapatita).

Controle el calor y controlará la calidad de la interfaz cerámica final.

Tabla Resumen:

| Etapa del Proceso | Equipo | Función Principal | Resultado para el Recubrimiento |

|---|---|---|---|

| Gelificación | Horno de Secado de Precisión | Evaporación controlada del disolvente | Previene grietas y preserva la integridad estructural |

| Endurecimiento | Horno de Sinterización | Descomposición térmica y cristalización | Alta densidad, estabilidad química y resistencia al desgaste |

| Fase Final | Tratamiento a Alta Temperatura | Alineación de la red molecular | Transición de gel poroso a cerámica sólida |

Mejore su Procesamiento Sol-Gel con la Precisión KINTEK

No permita que la inconsistencia térmica comprometa la integridad de sus recubrimientos bioactivos. Respaldado por I+D y fabricación de expertos, KINTEK ofrece hornos de secado de alto rendimiento y hornos de sinterización especializados —incluyendo sistemas de mufla, tubulares y de vacío— diseñados para las rigurosas demandas de la densificación cerámica y la estabilidad de películas delgadas. Ya sea que necesite hornos de laboratorio estándar de alta temperatura o soluciones totalmente personalizables adaptadas a sus objetivos de investigación únicos, KINTEK proporciona el control térmico necesario para una estabilidad química y resistencia al desgaste superiores.

¿Listo para lograr interfaces cerámicas impecables? Contacte a KINTEK hoy mismo para una consulta.

Guía Visual

Referencias

- Qin Rao, Shunli Zheng. Research Progress of the Coatings Fabricated onto Titanium and/or Titanium Alloy Surfaces in Biomaterials for Medical Applications for Anticorrosive Applications. DOI: 10.3390/coatings15050599

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito de los hornos de calcinación? Logre un análisis preciso de cenizas para la calidad del material

- ¿Cuáles son los procedimientos de seguridad para cargar y descargar muestras en un horno de mufla? Garantice la seguridad del operador y del equipo

- ¿Cómo facilita un horno mufla la polimerización térmica directa de la melamina? Domina la síntesis de g-C3N4 hoy mismo

- ¿Qué papel juega un horno de mufla de laboratorio de alta temperatura en el proceso de sinterización de ladrillos refractarios?

- ¿Por qué es necesario mantener entre 600°C y 800°C en un horno de carbonización? Lograr la descomposición completa de los gases de escape

- ¿Cuáles son las limitaciones de un horno mufla? Restricciones clave para aplicaciones de alta temperatura

- ¿Cuál es el papel de un horno mufla en la preparación de CeO2? Ingeniería de Soportes de Catalizadores de Átomos Únicos de Alta Pureza

- ¿Cómo facilita un horno mufla de alta temperatura la conversión de precursores? Desbloquee el máximo rendimiento catalítico