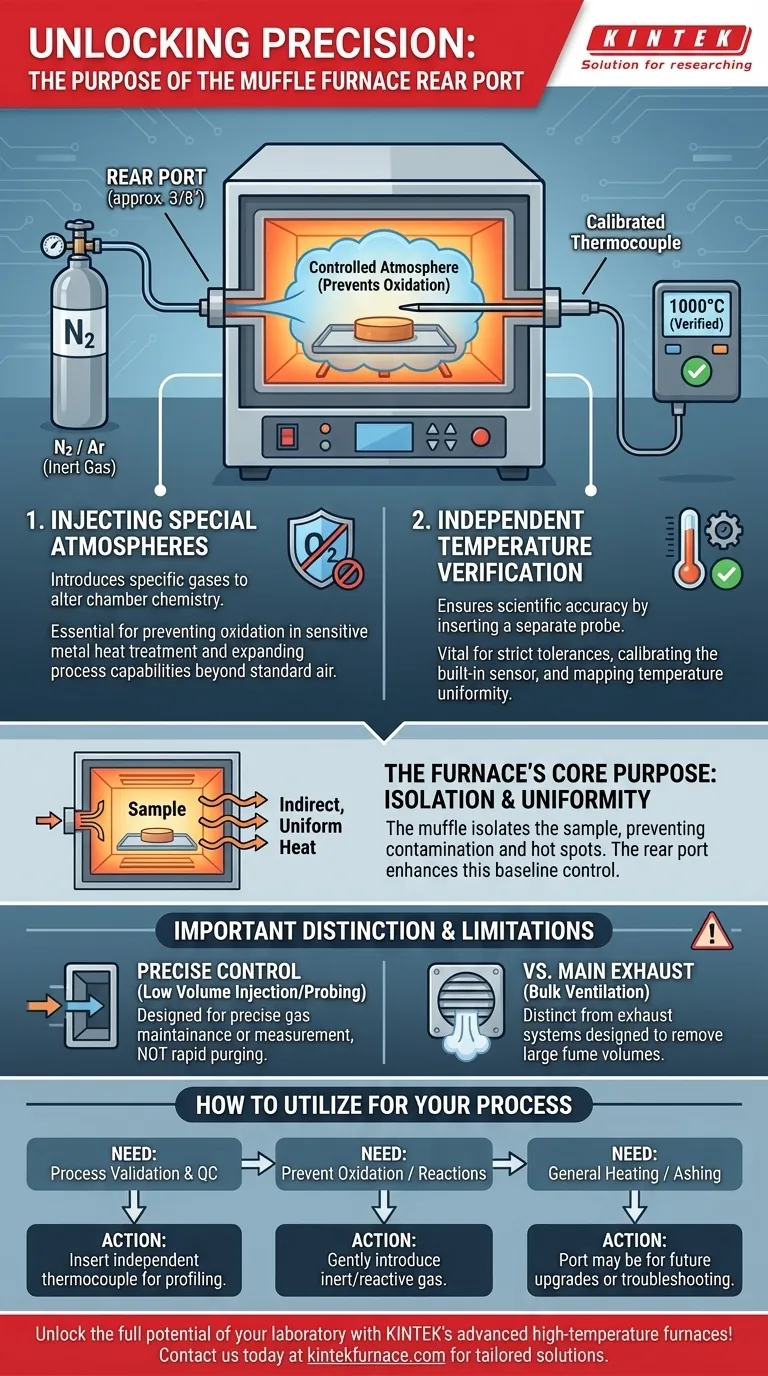

En esencia, el puerto en la parte trasera de la cámara de un horno mufla cumple dos funciones principales. Permite al operador inyectar una atmósfera especializada en la cámara o insertar una sonda independiente para monitorear y verificar la temperatura interna.

El puerto trasero es una característica crítica que transforma un horno mufla de un simple horno de alta temperatura en un instrumento científico preciso. Proporciona una puerta de enlace para controlar y verificar activamente el entorno interno, lo cual es esencial para el procesamiento avanzado de materiales y experimentos repetibles.

El Propósito del Horno: Un Entorno Controlado

Un horno mufla está fundamentalmente diseñado para crear un entorno aislado y de alta temperatura. Comprender este propósito central revela por qué un pequeño puerto de acceso es tan valioso.

El Rol de la Cámara Muffle

La "mufla" es el interior cerámico aislado del horno. Su trabajo clave es aislar la muestra de los elementos calefactores y de cualquier subproducto de la combustión.

Este método de calentamiento indirecto asegura que la muestra reciba calor uniforme a través de la radiación y la convección, previniendo la contaminación y los puntos calientes que ocurrirían por el contacto directo con la llama.

El Principio de Aislamiento

Al sellar la muestra dentro de la mufla, el horno crea un entorno controlado de referencia. Esto es crucial para procesos como el calcinado (quema de material orgánico) o la sinterización (fusión de polvos) donde la pureza y la consistencia son primordiales.

El Rol del Puerto para Mejorar el Control

Mientras que la mufla proporciona un control pasivo, el puerto trasero permite un control activo y preciso, así como la verificación de las condiciones de la cámara.

Inyección de Atmósferas Especiales

Muchos procesos avanzados no se pueden realizar en aire estándar. El puerto le permite introducir gases específicos para alterar la química de la cámara.

Por ejemplo, inyectar un gas inerte como nitrógeno o argón previene la oxidación al tratar térmicamente metales sensibles. Esto amplía la capacidad del horno mucho más allá del calentamiento simple.

Verificación de Temperatura Independiente

El controlador de temperatura incorporado de un horno es una guía, pero para la precisión científica, la verificación es esencial. El puerto le permite insertar un termopar separado y calibrado.

Esta práctica es vital para aplicaciones que requieren tolerancias de temperatura estrictas, para calibrar el sensor propio del horno o para asegurar la uniformidad de la temperatura en toda la cámara. Esto genera confianza y garantiza que el proceso se esté ejecutando exactamente según lo especificado.

Comprensión de las Aplicaciones Prácticas

Las funciones del puerto no son solo teóricas; son esenciales para aplicaciones específicas y comunes que exigen un mayor nivel de control del proceso.

Diferenciación de un Sistema de Escape

Es importante señalar que este pequeño puerto es distinto del sistema principal de escape o ventilación de un horno. Un escape está diseñado para eliminar grandes volúmenes de vapores, como los gases tóxicos liberados durante el calcinado de ciertos materiales.

El puerto trasero, al ser mucho más pequeño (típicamente alrededor de 3/8 de pulgada), está diseñado para la inyección precisa y de bajo volumen de gases o para la inserción de una sonda de monitoreo delgada. Es una herramienta para el control, no para la ventilación a granel.

Limitaciones a Considerar

El pequeño diámetro del puerto significa que no es adecuado para purgar rápidamente la cámara ni para procesos que requieran un alto flujo de gas. Su propósito es mantener una atmósfera específica o permitir una medición precisa, no alterar fundamentalmente la presión o la dinámica de flujo de todo el sistema.

Cómo Utilizar el Puerto para su Proceso

Aprovechar eficazmente el puerto trasero depende totalmente de la precisión que exija su trabajo.

- Si su enfoque principal es la validación del proceso y el control de calidad: Utilice el puerto para insertar un termopar independiente para verificar y mapear el perfil de temperatura de la cámara.

- Si su enfoque principal es prevenir la oxidación o reacciones no deseadas: Utilice el puerto para introducir suavemente un gas inerte o reactivo específico para controlar la atmósfera de la cámara.

- Si su enfoque principal es el calentamiento general o el calcinado simple en aire: Es posible que el puerto no sea necesario para su tarea inmediata, pero sigue siendo una característica valiosa para la solución de problemas o futuras mejoras del proceso.

En última instancia, este puerto es la clave para desbloquear todo el potencial de su horno mufla para un trabajo científico preciso y repetible.

Tabla de Resumen:

| Función | Propósito | Usos Comunes |

|---|---|---|

| Inyección de Atmósfera | Introducir gases inertes o reactivos para controlar la química de la cámara | Prevenir la oxidación en el tratamiento térmico de metales, permitir reacciones específicas |

| Verificación de Temperatura | Insertar termopar independiente para un monitoreo preciso | Calibrar sensores del horno, asegurar la uniformidad de la temperatura en sinterización y calcinado |

¡Desbloquee todo el potencial de su laboratorio con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como Hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización aseguran una alineación precisa con sus necesidades experimentales únicas, mejorando la precisión y la repetibilidad. ¡Contáctenos hoy mismo para discutir cómo nuestra experiencia puede elevar sus procesos y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?