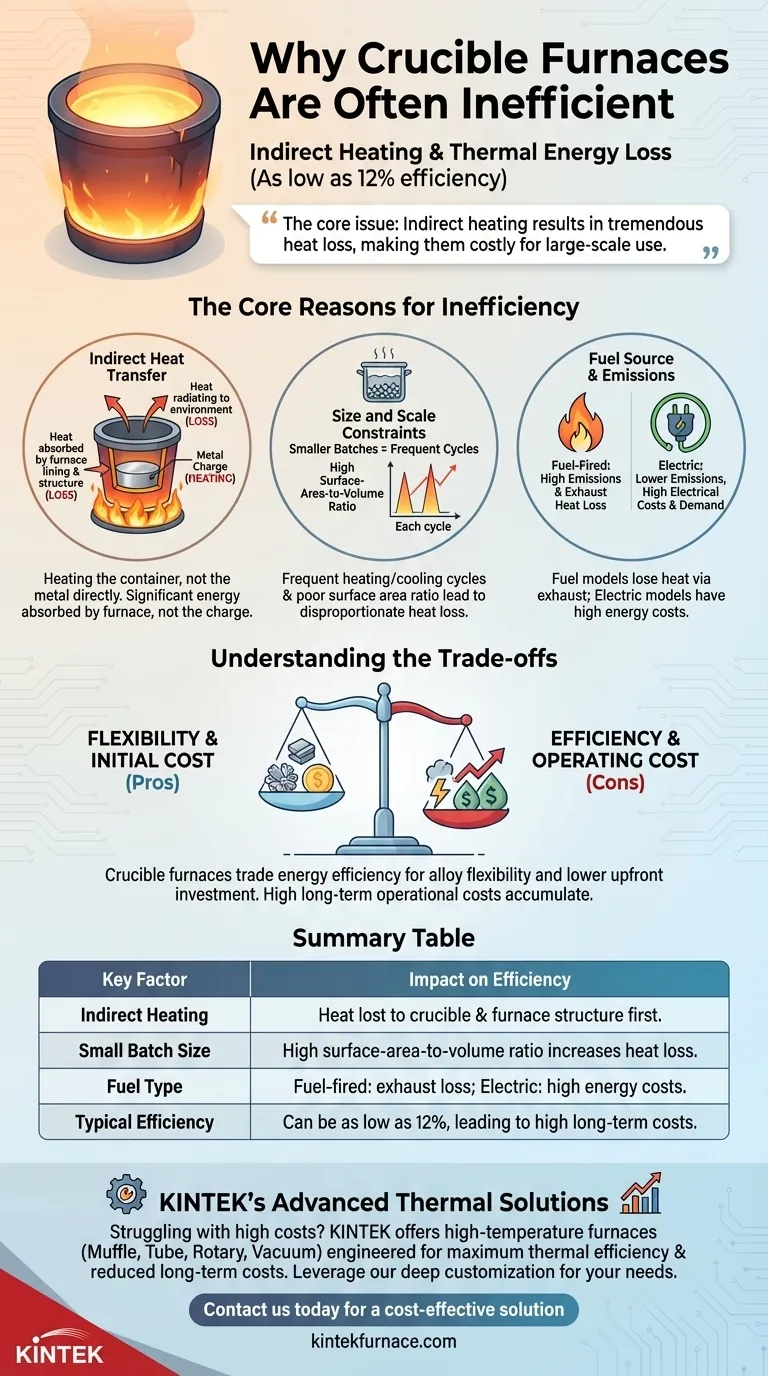

Los hornos de crisol suelen ser ineficientes debido a su diseño fundamental, que implica calentar un recipiente (el crisol) en lugar de calentar el metal directamente. Este proceso de calentamiento indirecto resulta en una pérdida significativa de energía térmica hacia la estructura del horno y el entorno circundante, con algunos modelos operando con una eficiencia tan baja como el 12%, lo que eleva los costos operativos a largo plazo.

El problema central es que los hornos de crisol pierden una enorme cantidad de calor por diseño. Esta ineficiencia inherente, combinada con las limitaciones de tamaño y las compensaciones de la fuente de combustible, los hace costosos de operar para cualquier cosa que no sean aplicaciones a pequeña escala o especializadas.

Las razones principales de la ineficiencia

Para comprender el costo de operar un horno de crisol, primero debemos examinar las fuentes de su desperdicio de energía. La ineficiencia no es un solo defecto, sino una combinación de principios de diseño y realidades operativas.

Diseño fundamental y transferencia de calor

Un horno de crisol funciona calentando el exterior de una olla, y ese calor debe luego conducirse a través de las paredes del crisol para fundir el metal en su interior. Este proceso indirecto es la principal fuente de ineficiencia.

Una parte significativa de la energía de los quemadores o elementos calefactores es absorbida por el revestimiento y la estructura del horno, no por la carga metálica. Se pierde más calor a través de la chimenea (en modelos de combustible) y se irradia desde la carcasa exterior del horno hacia el taller.

Restricciones de tamaño y escala

Los hornos de crisol no están diseñados para la producción a gran escala y de alto volumen. Esta limitación de tamaño contribuye directamente al bajo rendimiento energético.

Lotes de fusión más pequeños significan que el horno debe calentarse y enfriarse con mayor frecuencia, desperdiciando energía en cada ciclo. El tamaño más pequeño también crea una relación desfavorable de superficie a volumen, lo que lleva a una pérdida de calor desproporcionadamente alta en comparación con tipos de hornos más grandes.

Fuente de combustible y emisiones

La elección de la fuente de energía introduce su propio conjunto de ineficiencias y costos. Los hornos tradicionales de combustible son conocidos por sus altas emisiones y la pérdida de calor a través de los gases de escape.

Si bien los hornos de crisol eléctricos modernos casi eliminan las emisiones en el punto de uso, pueden ser muy costosos de operar. El costo de la electricidad puede hacerlos económicamente ineficientes, incluso si son térmicamente más limpios y controlados.

Entendiendo las compensaciones

La "ineficiencia" de un horno de crisol es a menudo un compromiso conocido que se hace para obtener otras ventajas. Elegir el horno adecuado requiere sopesar el rendimiento energético con sus necesidades operativas específicas.

Eficiencia vs. Flexibilidad

Los hornos de crisol ofrecen una excelente flexibilidad. Son ideales para fundir una amplia variedad de aleaciones en lotes más pequeños sin contaminación cruzada, lo cual es fundamental para fundiciones especializadas, laboratorios y talleres artesanales.

Esta versatilidad a menudo vale la pena la compensación en costos de combustible o electricidad, ya que otros tipos de hornos que son más eficientes también son mucho más restrictivos en las aleaciones que pueden manejar.

Costo inicial vs. Costo operativo

Los hornos de crisol suelen tener un costo inicial de compra e instalación más bajo en comparación con tecnologías más eficientes como los hornos de inducción. Esto los convierte en un punto de entrada accesible para operaciones más pequeñas.

Sin embargo, esta menor inversión inicial se equilibra con mayores costos operativos a largo plazo. El gasto de la energía desperdiciada, como lo indican las clasificaciones de eficiencia tan bajas como el 12%, se acumulará durante la vida útil del horno.

Emisiones vs. Carga eléctrica

Si bien un horno de crisol eléctrico resuelve el problema de las altas emisiones de los modelos tradicionales, crea un nuevo desafío: una alta demanda eléctrica.

Esto no solo afecta su factura de servicios públicos, sino que también puede requerir mejoras significativas en la infraestructura eléctrica de su instalación, lo que agrega un costo oculto a la opción "más limpia".

Tomando la decisión correcta para su operación

Comprender estos factores le permite ir más allá de un simple número de eficiencia y seleccionar un horno que se alinee con sus objetivos comerciales.

- Si su enfoque principal es la fusión de bajo volumen y alta variedad: La flexibilidad de un horno de crisol puede superar su baja eficiencia energética, lo que lo convierte en una opción viable.

- Si su enfoque principal es la producción a gran escala y continua: La baja eficiencia y los altos costos operativos de un horno de crisol lo hacen inadecuado; es necesario un tipo de horno más eficiente.

- Si su enfoque principal es el cumplimiento ambiental y la precisión: Un horno de crisol eléctrico es superior a uno de combustible, pero debe presupuestar los altos costos de electricidad.

En última instancia, reconocer que un horno de crisol sacrifica la eficiencia energética por la flexibilidad y un menor costo inicial es la clave para realizar una inversión sólida.

Tabla resumen:

| Factor clave | Impacto en la eficiencia |

|---|---|

| Calentamiento indirecto | El calor se pierde primero en el crisol y la estructura del horno. |

| Tamaño de lote pequeño | La alta relación superficie-volumen aumenta la pérdida de calor. |

| Tipo de combustible | Los modelos de combustible pierden calor a través del escape; los modelos eléctricos tienen altos costos de energía. |

| Eficiencia típica | Puede ser tan baja como el 12%, lo que lleva a altos costos operativos a largo plazo. |

¿Lucha con los altos costos operativos de un horno ineficiente?

Si bien los hornos de crisol ofrecen flexibilidad para la fusión a pequeña escala, su ineficiencia inherente puede afectar gravemente sus resultados. Para operaciones que priorizan la eficiencia energética y la producción a mayor escala, una solución térmica más avanzada es clave.

Los hornos avanzados de alta temperatura de KINTEK están diseñados para maximizar la eficiencia térmica y reducir sus costos a largo plazo. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios y fundiciones alternativas robustas. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios y de vacío y atmósfera, está diseñada para una transferencia y control de calor superiores.

Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus requisitos de producción únicos, ayudándole a superar las limitaciones de los diseños tradicionales de crisol.

Contáctenos hoy para discutir una solución de calefacción más eficiente y rentable para su operación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad