Antes de su primer uso o después de un largo período de inactividad, un horno mufla debe someterse a un procedimiento crítico de pre-cocción o secado. Este proceso implica calentar lentamente el horno a través de un rango de temperatura específico durante varias horas. Este no es un paso opcional; es esencial para prevenir daños catastróficos a los componentes internos del horno.

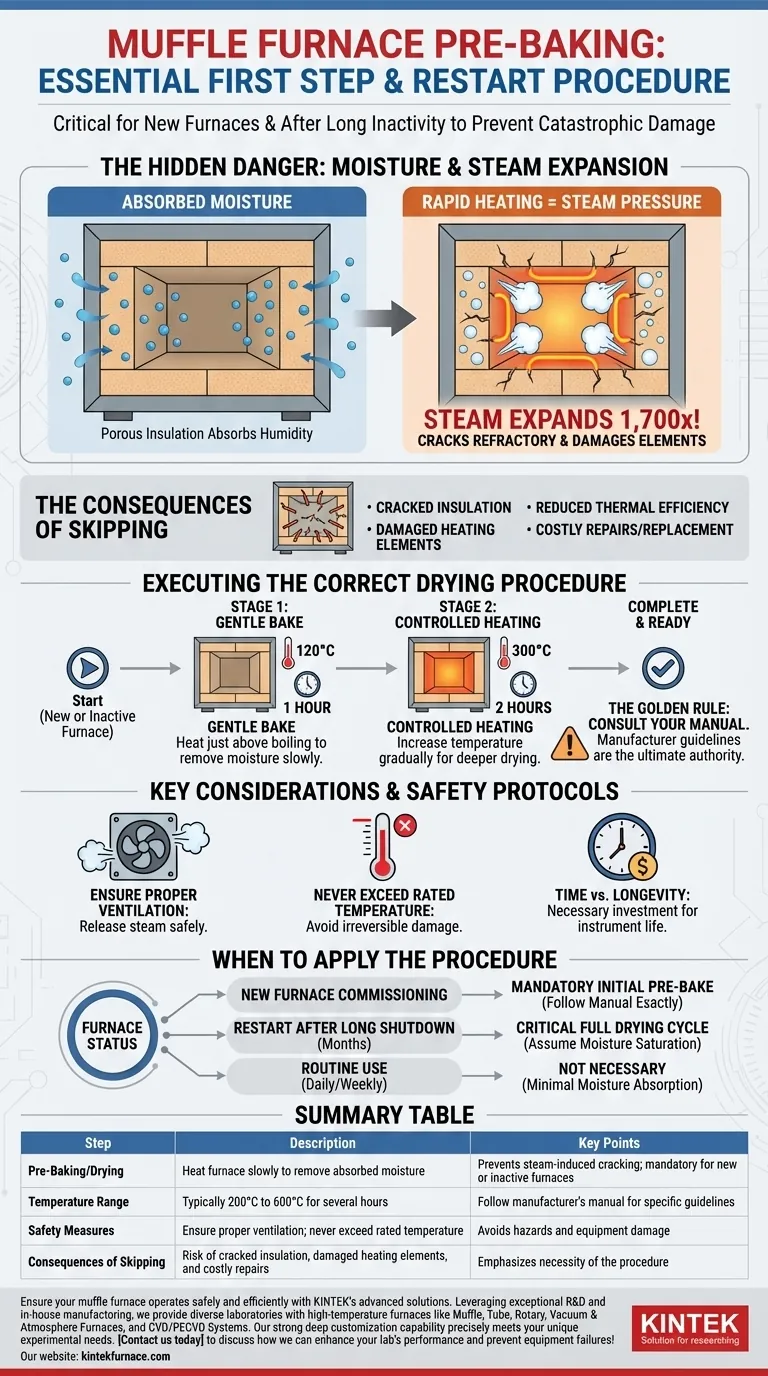

El aislamiento cerámico poroso dentro de un horno mufla absorbe la humedad del aire con el tiempo. Calentar rápidamente un horno húmedo convierte esta humedad atrapada en vapor de alta presión, lo que puede agrietar el revestimiento refractario y dañar los elementos calefactores. Un ciclo de secado controlado es la única forma de eliminar de forma segura esta humedad y proteger el equipo.

Por qué la pre-cocción es innegociable

Comprender la ciencia detrás de este procedimiento aclara por qué es un paso obligatorio para garantizar la longevidad y seguridad del horno. El riesgo reside en las propiedades físicas de los materiales centrales del horno.

El peligro oculto: humedad absorbida

Los ladrillos refractarios y el aislamiento de fibra cerámica que recubren un horno mufla son, por naturaleza, porosos. Como una esponja, estos materiales absorben y retienen lentamente las moléculas de agua de la humedad ambiental del aire. Un horno que ha estado inactivo durante semanas o meses puede retener una cantidad significativa de humedad.

La física de la expansión del vapor

Cuando el agua se convierte en vapor, se expande a más de 1.700 veces su volumen original. Si este cambio de fase ocurre rápidamente dentro de los poros microscópicos del material cerámico, la presión interna resultante es inmensa. Este proceso a menudo se conoce como descascarillado o desconchado.

Esta expansión repentina y violenta ejerce una fuerza increíble sobre el material circundante, creando microfracturas que pueden propagarse rápidamente.

El costo de omitir este paso

No realizar un ciclo de secado puede llevar a consecuencias graves y costosas. El resultado más común es el aislamiento agrietado, lo que compromete la eficiencia térmica del horno y la uniformidad de la temperatura.

En casos más extremos, la presión puede hacer que el revestimiento refractario se rompa, dañando permanentemente la cámara del horno y posiblemente destruyendo los frágiles elementos calefactores. Esto convierte una simple medida preventiva en una costosa reparación o reemplazo.

Ejecución del procedimiento de secado correcto

Si bien los parámetros exactos dependen de su modelo específico, el proceso de secado sigue un principio universal: eleve la temperatura lentamente para permitir que la humedad se evapore y escape de manera segura.

Pauta general: una cocción en dos etapas

Un procedimiento común y efectivo implica una cocción de varias horas a temperaturas bajas a medias. Una recomendación general es calentar el horno durante cuatro horas a una temperatura entre 200°C y 600°C.

Otro enfoque implica un proceso de dos etapas: primero a una temperatura justo por encima del punto de ebullición (por ejemplo, 120°C durante una hora), seguido de una cocción más prolongada a una temperatura más alta (por ejemplo, 300°C durante dos horas).

La regla de oro: consulte su manual

Las pautas anteriores son ejemplos generales. El manual del fabricante para su horno específico es la máxima autoridad. Diferentes modelos usan diferentes materiales refractarios y tienen propiedades térmicas únicas. Siempre siga el ciclo de secado prescrito por el fabricante para garantizar la seguridad y el cumplimiento de la garantía.

Comprensión de las consideraciones clave

Ejecutar este proceso correctamente implica más que simplemente establecer una temperatura. Requiere reconocer las compensaciones y adherirse a protocolos de seguridad críticos.

Tiempo vs. longevidad del equipo

Un ciclo de secado lleva varias horas y consume energía. Esta es una inversión necesaria. Intentar ahorrar unas pocas horas omitiendo este paso pone en riesgo todo el instrumento, que puede costar miles de dólares.

Nunca exceda la temperatura nominal

Durante el ciclo de secado, o cualquier operación, no exceda la temperatura máxima nominal del horno. Esto puede causar daños irreversibles a los elementos calefactores y otros componentes, creando tanto un peligro funcional como de incendio.

Asegure una ventilación adecuada

El proceso de pre-cocción liberará una cantidad notable de vapor de agua (humedad) en la habitación. Asegúrese de que el área esté bien ventilada para evitar la acumulación de humedad y mantener un entorno de trabajo seguro.

Cómo aplicar esto a su horno

Su enfoque debe basarse en el historial de uso reciente del horno.

- Si su enfoque principal es la puesta en marcha de un horno nuevo: Debe realizar el ciclo de pre-cocción inicial exactamente como se detalla en el manual del fabricante para curar adecuadamente los materiales y establecer las bases para su vida útil.

- Si su enfoque principal es reiniciar un horno después de un largo período de inactividad (meses): Asuma que está saturado de humedad y realice un ciclo de secado completo como un paso crítico de mantenimiento preventivo.

- Si su enfoque principal es el uso rutinario (diario o semanal): Un ciclo de secado completo no es necesario para operaciones frecuentes, ya que el horno no tiene tiempo para absorber una humedad significativa entre usos.

Acondicionar correctamente su horno mufla antes de usarlo es el paso más importante que puede tomar para garantizar su seguridad, precisión y longevidad.

Tabla resumen:

| Paso | Descripción | Puntos clave |

|---|---|---|

| Pre-cocción/Secado | Calentar el horno lentamente para eliminar la humedad absorbida | Previene el agrietamiento inducido por vapor; obligatorio para hornos nuevos o inactivos |

| Rango de temperatura | Típicamente de 200°C a 600°C durante varias horas | Siga el manual del fabricante para obtener pautas específicas |

| Medidas de seguridad | Asegure una ventilación adecuada; nunca exceda la temperatura nominal | Evita peligros y daños al equipo |

| Consecuencias de omitir | Riesgo de aislamiento agrietado, elementos calefactores dañados y reparaciones costosas | Enfatiza la necesidad del procedimiento |

Asegure que su horno mufla funcione de manera segura y eficiente con las soluciones avanzadas de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio y prevenir fallas en el equipo.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral