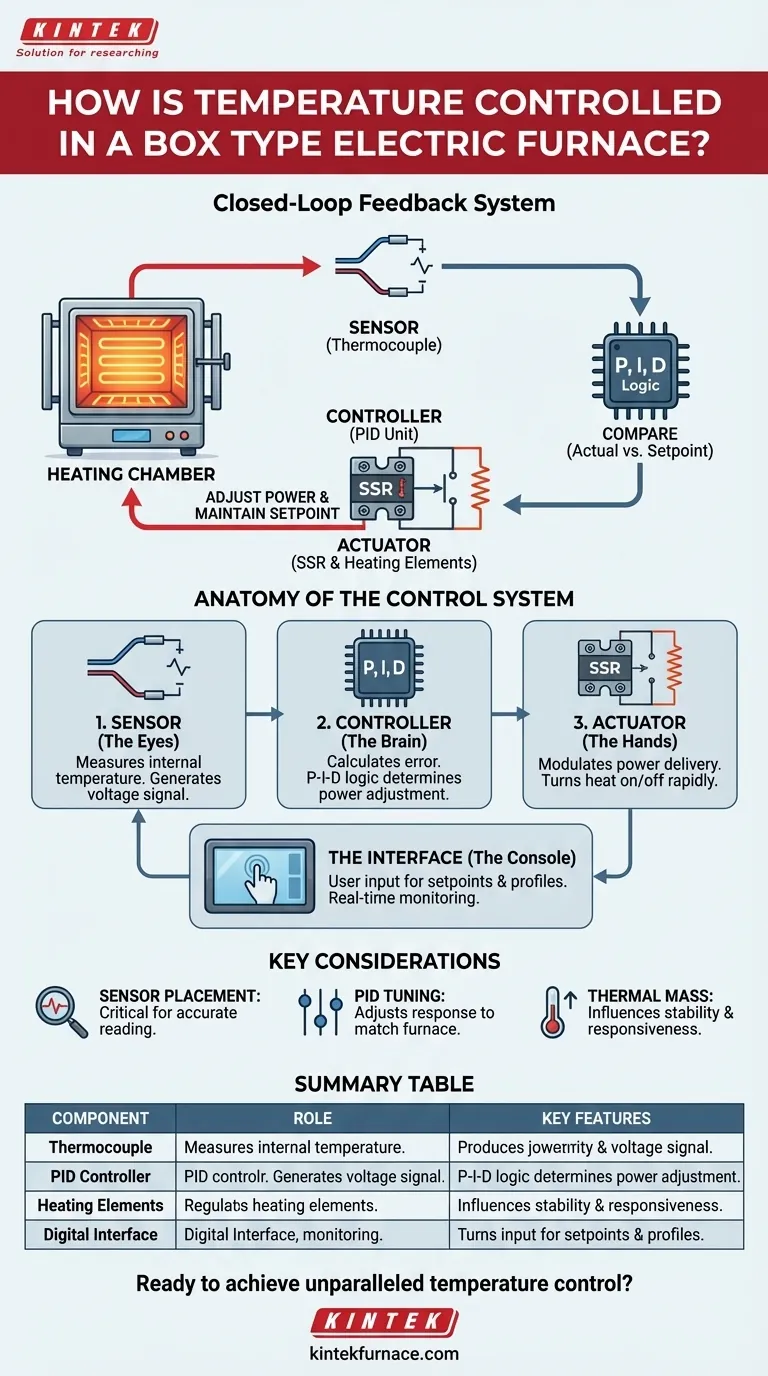

En esencia, la temperatura en un horno eléctrico de caja se controla mediante un sistema de retroalimentación de circuito cerrado. Un sensor de temperatura, normalmente un termopar, mide constantemente la temperatura interna. Esta lectura se envía a un controlador digital que la compara con la temperatura deseada (el punto de ajuste) y luego ajusta de manera inteligente la potencia eléctrica suministrada a los elementos calefactores para mantener ese punto de ajuste con alta precisión.

El principio central no es simplemente calentar, sino una regulación continua e inteligente. El sistema opera en un bucle constante de medición de la temperatura actual, comparación con el objetivo y ajuste de la potencia de calentamiento para minimizar cualquier diferencia, asegurando así la estabilidad y previniendo el sobrecalentamiento.

La anatomía del sistema de control

Para comprender realmente cómo un horno mantiene una temperatura estable, debe observar sus tres componentes principales trabajando al unísono: el sensor, el controlador y los elementos calefactores.

El sensor (Los ojos): El termopar

Un termopar es el terminador nervioso del sistema dentro de la cámara de calentamiento. Es un sensor simple pero robusto hecho de dos metales diferentes unidos en un extremo.

Esta unión produce un pequeño voltaje que cambia de forma predecible con la temperatura. El controlador lee este voltaje para obtener una medición precisa y en tiempo real de las condiciones dentro del horno.

El controlador (El cerebro): La unidad PID

El controlador es el cerebro de la operación. Los hornos modernos utilizan casi universalmente un controlador PID (Proporcional-Integral-Derivativo). Esto no es solo un interruptor de encendido/apagado; es un algoritmo sofisticado.

El controlador recibe los datos de temperatura del termopar y calcula constantemente el "error", la diferencia entre la temperatura real y el punto de ajuste del usuario. Luego utiliza la lógica PID para decidir exactamente cuánta potencia aplicar.

- Proporcional (P): Reacciona al error actual. Una gran diferencia significa un gran ajuste de potencia.

- Integral (I): Corrige el error pasado, eliminando pequeñas desviaciones de estado estacionario que el término P podría ignorar por sí solo.

- Derivativo (D): Predice el error futuro observando la velocidad del cambio de temperatura, evitando el sobrepaso a medida que la temperatura se acerca al punto de ajuste.

El actuador (Las manos): Elementos calefactores y relés

La decisión del controlador se lleva a cabo ajustando la potencia a los elementos calefactores.

Esto se realiza típicamente mediante un Relé de Estado Sólido (SSR). El controlador PID envía una señal precisa al SSR, que luego modula el flujo de electricidad de alto voltaje a los elementos calefactores resistivos, encendiendo y apagando rápidamente el calor para lograr un nivel de potencia promedio.

La interfaz (La consola): Pantalla táctil o panel

Este es el componente con el que interactúa. Un panel de control digital o pantalla táctil le permite introducir su punto de ajuste de temperatura deseado y programar perfiles de calentamiento (por ejemplo, aumentar a 800 °C, mantener durante dos horas y luego enfriar).

Comprensión de las compensaciones y consideraciones clave

Un sistema de control eficaz es más que buenos componentes; se trata de cómo se integran y ajustan a las características físicas del horno.

La importancia de la ubicación del sensor

La ubicación del termopar es fundamental. Si se coloca demasiado cerca de un elemento calefactor o de la puerta, no proporcionará una lectura precisa de la temperatura en toda la cámara principal. Para trabajos de alta precisión, se pueden utilizar múltiples termopares para asegurar la uniformidad.

Los matices de la afinación PID

Un controlador PID debe ser "ajustado" a las características específicas del horno. Este proceso ajusta los valores P, I y D para que coincidan con la masa térmica, el aislamiento y la potencia de calentamiento del horno. Un sistema mal ajustado puede provocar oscilaciones de temperatura (búsqueda) o un tiempo de respuesta muy lento.

El papel de la masa térmica

La construcción física del horno, su aislamiento y la masa de sus componentes internos, influyen en gran medida en la estabilidad de la temperatura. Un horno con una gran masa térmica se calentará y enfriará más lentamente, lo que puede hacerlo inherentemente más estable pero menos reactivo a los cambios rápidos del punto de ajuste.

Tomar la decisión correcta para su objetivo

La configuración ideal de control de temperatura depende completamente de los requisitos de su aplicación en cuanto a precisión, velocidad y facilidad de uso.

- Si su enfoque principal es el procesamiento de alta precisión (por ejemplo, ciencia de materiales, recocido de semiconductores): Necesita un horno con un controlador PID bien ajustado y debe asegurarse de que el termopar esté certificado y ubicado de manera óptima para su carga de trabajo.

- Si su enfoque principal es la eficiencia y el rendimiento (por ejemplo, tratamiento térmico de producción): Priorice un sistema con un controlador potente y receptivo que minimice los tiempos de rampa y evite el sobreimpulso, lo que desperdicia energía y tiempo.

- Si su enfoque principal es el uso general de laboratorio y la fiabilidad (por ejemplo, calcinación, secado): Un sistema estándar con una interfaz de pantalla táctil moderna y perfiles preprogramados proporcionará el mejor equilibrio entre rendimiento y usabilidad.

Al comprender este bucle de control, transforma el horno de una simple caja caliente a un instrumento técnico preciso y predecible.

Tabla de resumen:

| Componente | Función en el control de temperatura | Características clave |

|---|---|---|

| Termopar | Mide la temperatura interna | Produce voltaje proporcional a la temperatura, ubicado para precisión |

| Controlador PID | Compara y ajusta la potencia | Utiliza la lógica Proporcional, Integral, Derivativa para minimizar el error |

| Elementos calefactores | Generan calor según las señales | Controlados a través de relés de estado sólido para una modulación de potencia precisa |

| Interfaz digital | Entrada del usuario para puntos de ajuste | Permite la programación de perfiles de calentamiento y monitoreo en tiempo real |

¿Listo para lograr un control de temperatura inigualable en su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que trabaje en ciencia de materiales, tratamiento térmico de producción o trabajo general de laboratorio, podemos ayudarlo a optimizar la eficiencia y la precisión. Contáctenos hoy para discutir cómo nuestros hornos pueden elevar sus procesos.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para los polvos cerámicos KNN? Dominando la síntesis de estado sólido

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico

- ¿Cuál es la función de los hornos de caja de alta temperatura de laboratorio en el tratamiento T6 del aluminio? Clave para la resistencia del material