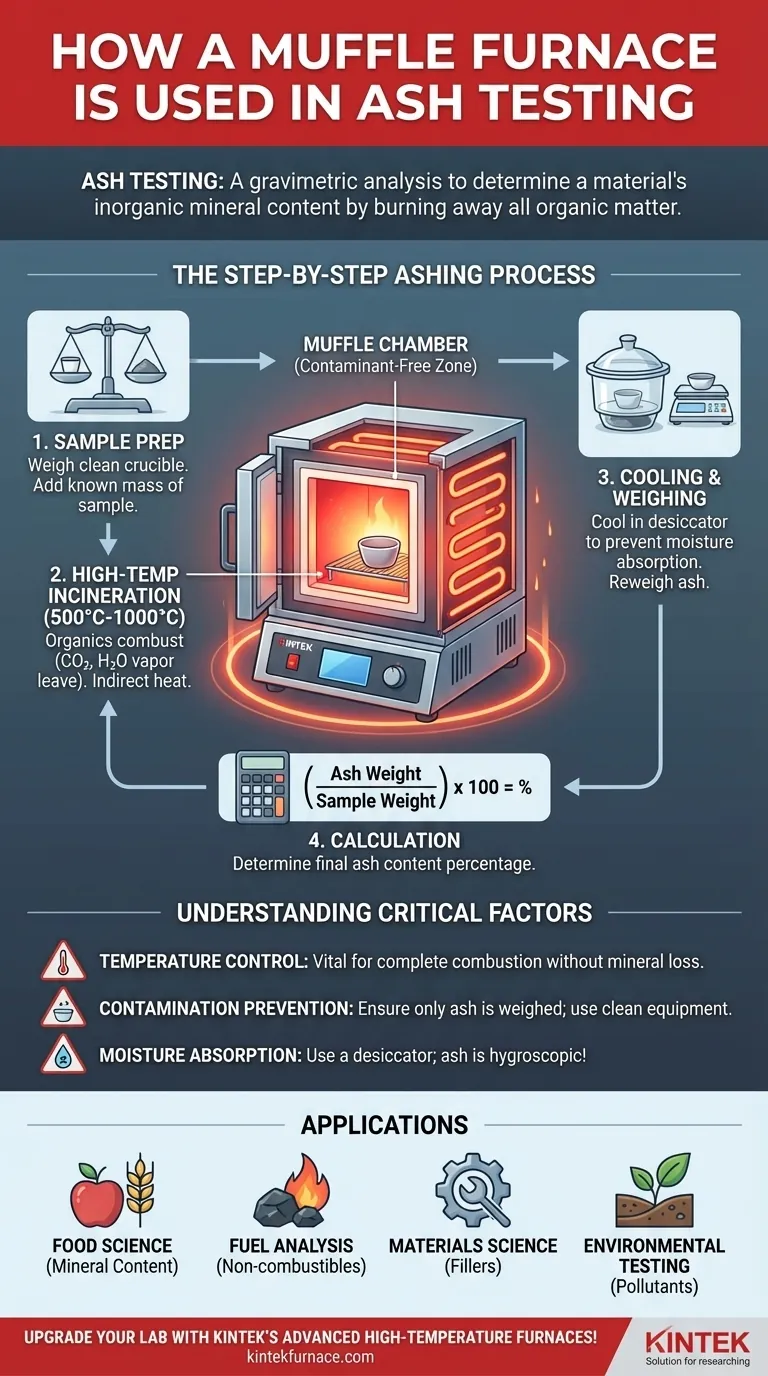

En las pruebas de cenizas, un horno de mufla sirve como un horno de alta temperatura diseñado para quemar completamente toda la materia orgánica de una muestra. Este proceso, conocido como incineración o calcinación, deja solo el residuo inorgánico no combustible (ceniza). La masa de esta ceniza resultante se mide luego para determinar el contenido preciso de cenizas de la sustancia original, que es una métrica de calidad crítica en campos que van desde la ciencia de los alimentos hasta la ingeniería de materiales.

El propósito principal de usar un horno de mufla para la calcinación es lograr una combustión completa en un ambiente altamente controlado y libre de contaminantes. Esto permite el aislamiento y la cuantificación precisos del contenido mineral inorgánico de un material.

El principio fundamental: combustión y aislamiento

Las pruebas de cenizas son un método de análisis gravimétrico, lo que significa que se basa en la medición de la masa. El horno de mufla es el instrumento que permite la descomposición controlada necesaria para esta medición.

¿Qué es "Ceniza"?

En este contexto, la ceniza es el residuo inorgánico que queda después de calentar una muestra a una temperatura muy alta. Se compone principalmente de minerales como calcio, potasio, magnesio y otros elementos metálicos y no metálicos que no se queman.

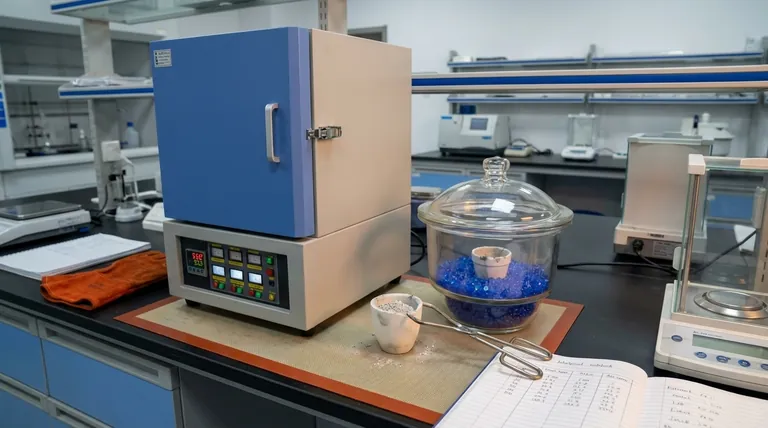

Cómo lo logra el horno

Un horno de mufla funciona a temperaturas típicamente entre 500°C y 1000°C. Al colocar una muestra previamente pesada en el horno durante un período determinado, el calor intenso hace que todos los compuestos orgánicos (aquellos basados en carbono, hidrógeno y oxígeno) se quemen y se conviertan en gases como dióxido de carbono y vapor de agua, que luego abandonan el sistema.

El papel de la "Mufla"

El término "mufla" se refiere a la cámara cerrada del horno, que separa la muestra de los elementos calefactores. Este diseño es fundamental porque evita la contaminación de los subproductos de la combustión de la propia fuente de calor, asegurando que la ceniza resultante provenga puramente de la muestra. El calentamiento se produce indirectamente a través de la radiación térmica y la convección.

El proceso de calcinación paso a paso

Si bien los protocolos específicos varían según el material, el procedimiento general para determinar el contenido de cenizas es universal y metódico.

Paso 1: Preparación de la muestra

Un recipiente limpio y vacío, típicamente un crisol de cerámica, se calienta a alta temperatura, se enfría y se pesa con precisión. Luego se agrega una masa conocida de material de muestra a este crisol.

Paso 2: Incineración a alta temperatura

El crisol que contiene la muestra se coloca dentro del horno de mufla. El horno se programa a una temperatura específica (por ejemplo, 550 °C para muchos productos alimenticios) y se mantiene allí durante varias horas hasta que la muestra se reduzca por completo a una ceniza de color gris claro o blanco.

Paso 3: Enfriamiento y pesaje

El crisol se retira cuidadosamente del horno y se coloca en un desecador. Un desecador es un recipiente sellado con un agente secante que evita que la ceniza caliente y seca absorba la humedad del aire, lo que comprometería la medición final del peso.

Paso 4: Cálculo

Una vez enfriado a temperatura ambiente, el crisol que contiene la ceniza se pesa de nuevo. El contenido de cenizas se calcula como un porcentaje del peso original de la muestra.

Comprensión de los factores críticos

Lograr resultados precisos y repetibles depende de un control cuidadoso sobre varias variables. Desviarse de los protocolos establecidos puede conducir fácilmente a conclusiones incorrectas.

El control de la temperatura es primordial

Usar una temperatura demasiado baja dará como resultado una combustión incompleta, dejando materia orgánica carbonizada e inflando artificialmente el valor de las cenizas. Por el contrario, una temperatura demasiado alta puede hacer que algunos minerales volátiles se vaporicen y escapen, reduciendo artificialmente el valor de las cenizas.

Prevención de la contaminación de la muestra

La integridad del resultado depende de garantizar que el único material que se pesa sea la ceniza de la muestra. Esto requiere el uso de crisoles escrupulosamente limpios y el aprovechamiento del diseño del horno de mufla para proteger la muestra de contaminantes externos.

El riesgo de absorción de humedad

La ceniza es altamente higroscópica, lo que significa que absorbe fácilmente la humedad de la atmósfera. No usar un desecador para el enfriamiento hará que la ceniza gane peso, lo que llevará a una sobreestimación significativa del contenido de cenizas.

Tomar la decisión correcta para su objetivo

El análisis del contenido de cenizas proporciona información fundamental sobre la composición de un material, y su interpretación es específica de la industria.

- Si su enfoque principal es la ciencia de los alimentos: El contenido de cenizas es una medida directa del contenido mineral total, que es un componente clave del análisis nutricional y un marcador de calidad y autenticidad.

- Si su enfoque principal es el análisis de combustibles (por ejemplo, carbón): La ceniza representa la porción no combustible del combustible, lo que reduce la eficiencia energética y puede causar incrustaciones y escorias en las calderas.

- Si su enfoque principal es la ciencia de los materiales (por ejemplo, polímeros o papel): El contenido de cenizas a menudo se relaciona con la cantidad de rellenos inorgánicos o aditivos utilizados para modificar propiedades como la resistencia, la rigidez o la resistencia al fuego.

- Si su enfoque principal son las pruebas ambientales: La calcinación puede ser un paso preparatorio para aislar y analizar contaminantes inorgánicos o metales pesados en muestras como suelo, lodos o filtros.

Dominar esta técnica proporciona una visión fundamental de la estructura incombustible de prácticamente cualquier material.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Propósito | Quemar material orgánico para aislar cenizas inorgánicas para análisis gravimétrico |

| Rango de temperatura | Típicamente de 500 °C a 1000 °C |

| Pasos clave | Preparación de la muestra, incineración, enfriamiento en desecador, pesaje |

| Factores críticos | Control preciso de la temperatura, prevención de la contaminación, prevención de la humedad |

| Aplicaciones | Ciencia de los alimentos (contenido mineral), análisis de combustibles (eficiencia), ciencia de los materiales (rellenos), pruebas ambientales (contaminantes) |

¡Mejore las capacidades de su laboratorio con los hornos avanzados de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones a medida como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la precisión en las pruebas de cenizas y más allá. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y control de calidad!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico