En el tratamiento térmico, un horno mufla se utiliza para ejecutar procesos críticos como el recocido, el endurecimiento, el revenido y el normalizado. Lo hace calentando los materiales, típicamente metales y aleaciones, a temperaturas precisas en un entorno altamente controlado. Este calentamiento dirigido altera fundamentalmente la estructura interna del material para lograr las propiedades deseadas, como una mayor dureza, una ductilidad mejorada o una mayor resistencia.

La característica definitoria de un horno mufla no es solo su capacidad para alcanzar altas temperaturas, sino su uso de una cámara aislada, la "mufla", para proporcionar un calor extremadamente uniforme y controlado. Esta separación entre los elementos calefactores y el material es lo que permite cambios predecibles y repetibles en las propiedades de un material.

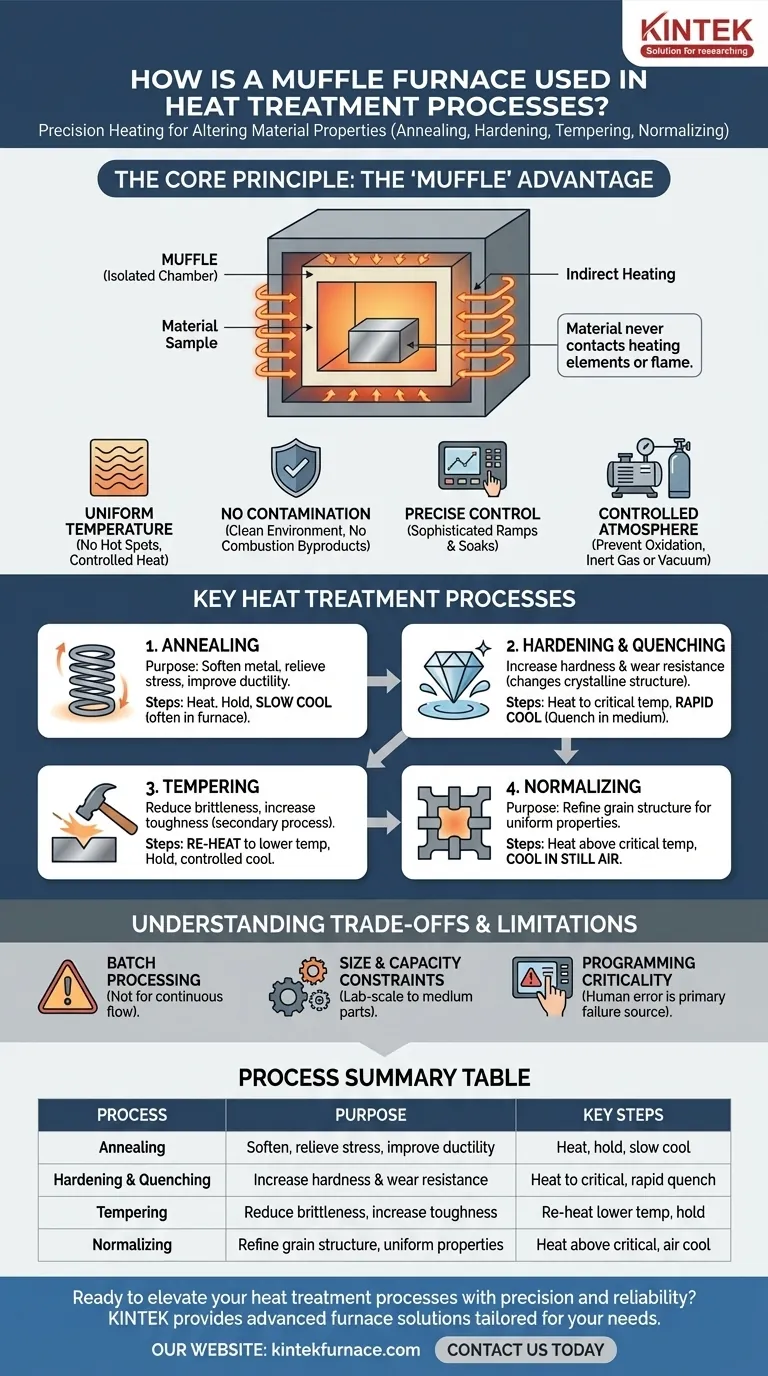

El Principio Central: Por qué una 'Mufla' es Crítica

El término "mufla" se refiere al diseño del horno, que es fundamental para su función en aplicaciones de alta precisión. Comprender este principio explica por qué es una opción superior para el tratamiento térmico en comparación con los hornos más simples.

¿Qué es una Mufla?

Una mufla es una cámara cerrada, a menudo hecha de cerámica, que contiene el material que se está calentando. Luego, esta cámara se calienta desde el exterior mediante elementos calefactores.

El material dentro de la mufla nunca entra en contacto directo con la llama o los elementos calefactores.

El Beneficio del Calentamiento Indirecto

Este método de calentamiento indirecto garantiza una temperatura excepcionalmente uniforme en toda la muestra. No hay "puntos calientes" que puedan causar resultados inconsistentes.

También evita la contaminación del material por subproductos de la combustión (en modelos alimentados por combustible) o el daño por radiación directa de los elementos eléctricos.

Lograr un Control Preciso de la Temperatura

Los hornos mufla modernos están equipados con sofisticados controladores digitales. Combinado con el entorno de calentamiento uniforme, esto permite rampas y tiempos de mantenimiento de temperatura muy precisos y estables.

Este nivel de control no es negociable para el tratamiento térmico, donde una desviación de solo unos pocos grados puede arruinar el resultado.

Control de la Atmósfera

Debido a que la mufla es una cámara sellada, la atmósfera interior puede controlarse. El aire puede evacuarse para crear un vacío o reemplazarse con un gas inerte como argón o nitrógeno.

Esto evita la oxidación y la formación de cascarilla en la superficie del material, lo cual es crucial para mantener el acabado superficial y la precisión dimensional.

Procesos Clave de Tratamiento Térmico en un Horno Mufla

La precisión de un horno mufla lo hace ideal para los procesos metalúrgicos más comunes. Cada proceso sigue un perfil específico de calentamiento y enfriamiento para producir un resultado diferente.

Recocido

El objetivo del recocido es ablandar el metal, aliviar las tensiones internas y mejorar su ductilidad (capacidad de deformarse sin fracturarse).

Esto implica calentar el material a una temperatura específica, mantenerlo allí y luego enfriarlo muy lentamente, a menudo dejándolo dentro del horno mientras se enfría.

Endurecimiento y Templado

El endurecimiento aumenta la resistencia de un metal a la deformación y al desgaste. El material se calienta a una temperatura crítica para cambiar su estructura cristalina.

Luego se enfría rápidamente, o se somete a temple (quench), en un medio como agua, aceite o aire. Esta velocidad es lo que fija la estructura dura y quebradiza.

Revenido

Una pieza endurecida a menudo es demasiado quebradiza para un uso práctico. El revenido es un proceso secundario utilizado para reducir esa fragilidad y aumentar la tenacidad.

La pieza endurecida se recalienta a una temperatura mucho más baja y se mantiene durante un tiempo específico. Esto alivia cuidadosamente parte de la tensión interna del proceso de endurecimiento.

Normalizado

El normalizado se utiliza para refinar la estructura de grano de un metal, haciendo que sus propiedades mecánicas sean más uniformes y predecibles. Crea un estado base consistente antes de un mayor endurecimiento o mecanizado.

El proceso implica calentar el material por encima de su temperatura crítica y luego enfriarlo en aire quieto, lo que es más rápido que el recocido pero más lento que el temple.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, un horno mufla no es la solución para todos los escenarios. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Procesamiento por Lotes vs. Flujo Continuo

Los hornos mufla son procesadores por lotes. Se carga una pieza o un conjunto de piezas, se ejecuta el ciclo y luego se descargan.

No son adecuados para la fabricación continua al estilo de línea de ensamblaje donde las piezas se mueven constantemente a través de una zona de calentamiento. Otros diseños de hornos, como los hornos de túnel o de banda, sirven para ese propósito.

Restricciones de Tamaño y Capacidad

La mayoría de los hornos mufla están diseñados para trabajos a escala de laboratorio o para el tratamiento de componentes pequeños y medianos.

El tratamiento de piezas industriales muy grandes o pesadas requiere hornos industriales masivos construidos específicamente que pueden o no utilizar un diseño de mufla.

El Papel Crítico de la Programación

La principal fuente de fallo en el tratamiento térmico suele ser el error humano, no el fallo del equipo. Una temperatura, tiempo de mantenimiento o velocidad de enfriamiento incorrectos producirán las propiedades del material equivocadas.

Un tratamiento térmico exitoso depende totalmente de programar el perfil térmico correcto para la aleación específica y el resultado deseado.

Tomar la Decisión Correcta para su Objetivo

Su elección de proceso de tratamiento térmico está dictada enteramente por las propiedades finales que debe tener su material.

- Si su enfoque principal es ablandar el metal y mejorar la ductilidad: El recocido es el proceso requerido, que exige un enfriamiento lento y controlado.

- Si su enfoque principal es maximizar la dureza y la resistencia al desgaste: Utilizará un ciclo de endurecimiento y temple, que requiere un enfriamiento rápido.

- Si su enfoque principal es reducir la fragilidad en una pieza endurecida: El revenido es el paso de seguimiento necesario, utilizando temperaturas más bajas y precisas.

- Si su enfoque principal es refinar la estructura de grano para propiedades uniformes: El normalizado proporciona una línea base consistente para un tratamiento o uso posterior.

En última instancia, el horno mufla sirve como el instrumento preciso necesario para realizar de manera confiable estas transformaciones metalúrgicas.

Tabla Resumen:

| Proceso | Propósito | Pasos Clave |

|---|---|---|

| Recocido | Ablandar el metal, aliviar el estrés, mejorar la ductilidad | Calentar a temperatura específica, mantener, enfriar lentamente en el horno |

| Endurecimiento y Temple | Aumentar la dureza y la resistencia al desgaste | Calentar a temperatura crítica, enfriar rápidamente (temple) en medio |

| Revenido | Reducir la fragilidad, aumentar la tenacidad en piezas endurecidas | Recalentar a temperatura más baja, mantener durante tiempo específico |

| Normalizado | Refinar la estructura de grano para propiedades uniformes | Calentar por encima de la temperatura crítica, enfriar en aire quieto |

¿Listo para elevar sus procesos de tratamiento térmico con precisión y confiabilidad? En KINTEK, aprovechamos una investigación y desarrollo excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a laboratorios y aplicaciones industriales. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus propiedades de material y eficiencia.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores