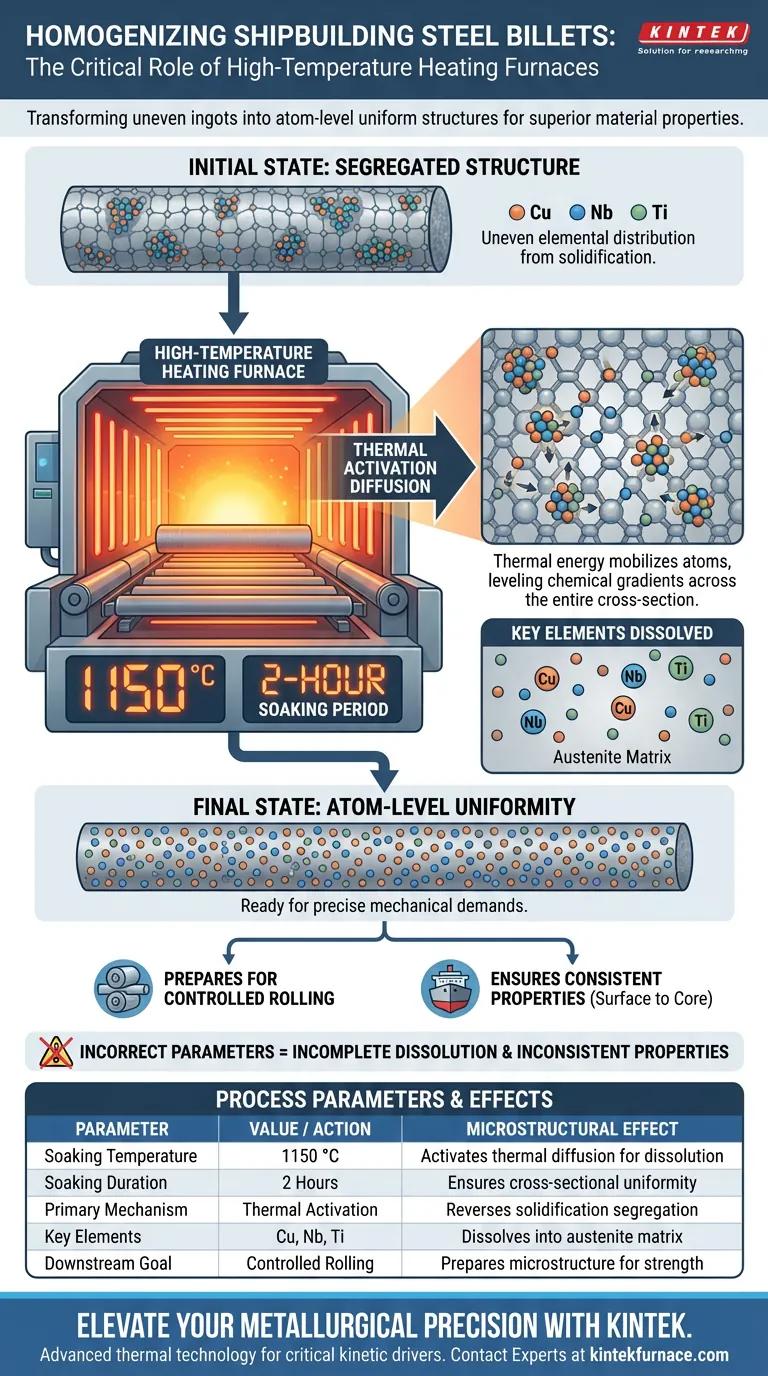

El calentamiento a alta temperatura actúa como un motor cinético crítico para la uniformidad del material en el acero naval. Al calentar los lingotes de acero a 1150 °C y mantener esta temperatura durante un período de remojo de 2 horas, el horno utiliza la difusión de activación térmica a alta temperatura para disolver los elementos microaleantes segregados en la matriz de austenita.

El propósito principal de este proceso es convertir la distribución elemental desigual de los lingotes crudos en una estructura uniforme a nivel atómico. Al disolver completamente elementos clave como el cobre y el niobio, el horno prepara la microestructura del acero para las demandas mecánicas precisas del laminado controlado posterior.

El Mecanismo de Homogeneización

Difusión por Activación Térmica

El mecanismo principal en juego es la difusión por activación térmica a alta temperatura.

A 1150 °C, la energía térmica proporcionada a la red del acero es suficiente para movilizar los átomos.

Esta energía permite que los átomos migren de áreas de alta concentración a áreas de baja concentración, igualando efectivamente los gradientes químicos.

El Papel del Período de Remojo

Alcanzar la temperatura objetivo es solo el primer paso; mantenerla es igualmente vital.

El período de remojo de 2 horas asegura que la activación térmica penetre en toda la sección transversal del tocho.

Esta duración permite tiempo suficiente para que el proceso de difusión se complete, asegurando que el centro del lingote esté tan homogeneizado como la superficie.

Redistribución de Elementos de Aleación

Reversión de la Segregación por Solidificación

Cuando los lingotes de acero se solidifican por primera vez, los elementos se segregan naturalmente, creando cúmulos de composición desigual.

El horno de calentamiento revierte esta segregación natural.

Redistribuye estos elementos de su estado aglomerado a una distribución uniforme a nivel atómico.

Disolución de Microaleaciones Críticas

El acero naval depende de elementos microaleantes específicos para su resistencia y durabilidad.

El proceso se enfoca específicamente en cobre, niobio y titanio.

El horno asegura que estos elementos se disuelvan completamente en la matriz de austenita, lo cual es un requisito previo para su efectividad en etapas posteriores del procesamiento.

Comprensión de las Dependencias del Proceso

El Vínculo con el Laminado Controlado

Esta fase de calentamiento no puede verse de forma aislada; es un paso preparatorio.

La homogeneización está diseñada específicamente para preparar la microestructura para el laminado controlado posterior.

Si los elementos no se disuelven completamente aquí, no pueden precipitar correctamente durante la fase de laminado para fortalecer el acero.

Cumplimiento de los Parámetros

El éxito depende estrictamente del cumplimiento de los parámetros específicos de tiempo y temperatura.

No alcanzar los 1150 °C puede resultar en una disolución incompleta del niobio o titanio.

De manera similar, acortar el remojo de 2 horas corre el riesgo de dejar el núcleo del tocho segregado, lo que lleva a propiedades del material inconsistentes.

Optimización para la Integridad Microestructural

Para garantizar que el tocho de acero cumpla con los rigurosos estándares requeridos para la construcción naval, debe controlar estrictamente las entradas térmicas.

- Si su enfoque principal es la disolución completa de elementos: Asegúrese de que la temperatura del horno alcance y mantenga un mínimo de 1150 °C para activar la difusión en cobre, niobio y titanio.

- Si su enfoque principal es la uniformidad de la sección transversal: Aplique estrictamente el período de remojo de 2 horas para permitir que los mecanismos de difusión igualen la química desde la superficie hasta el núcleo.

La gestión térmica precisa durante esta etapa crea la homogeneidad química fundamental requerida para el acero de alto rendimiento.

Tabla Resumen:

| Parámetro del Proceso | Valor Objetivo / Acción | Efecto Microestructural |

|---|---|---|

| Temperatura de Remojo | 1150 °C | Activa la difusión térmica para la disolución de microaleaciones |

| Duración del Remojo | 2 Horas | Asegura la uniformidad de la sección transversal desde la superficie hasta el núcleo |

| Mecanismo Principal | Activación Térmica | Revierte la segregación por solidificación a nivel atómico |

| Elementos Clave | Cu, Nb, Ti | Disuelve elementos de aleación en la matriz de austenita |

| Objetivo Posterior | Laminado Controlado | Prepara la microestructura para propiedades mecánicas precisas |

Mejore su Precisión Metalúrgica con KINTEK

La uniformidad es la base del acero naval de alto rendimiento. KINTEK proporciona la tecnología térmica avanzada necesaria para dominar estos impulsores cinéticos críticos. Respaldados por I+D y fabricación expertas, ofrecemos una amplia gama de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables según sus parámetros de calentamiento y requisitos de remojo específicos.

No permita que una distribución térmica inconsistente comprometa la integridad de su material. Asóciese con KINTEK para obtener soluciones de calentamiento fiables y de alta precisión adaptadas a sus necesidades únicas de investigación y producción.

Contacte a Nuestros Expertos Hoy Mismo para Optimizar Sus Procesos Térmicos

Guía Visual

Referencias

- Dian Zhang, Zhongran Shi. Effect of Reheating Temperature on the Microstructure and Properties of Cu-Containing 440 MPa Grade Non-Tempered Ship Plate Steel. DOI: 10.3390/ma17071630

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega un horno mufla en la síntesis de reacciones en estado sólido de Dy4T1-xGa12? Lograr fases de aleación puras

- ¿Cuáles son las funciones técnicas específicas de los autoclaves hidrotérmicos y los hornos mufla en la preparación de catalizadores?

- ¿Cómo se utilizan los hornos de caja en aplicaciones industriales? Procesamiento por lotes versátil para tratamiento térmico y más

- ¿Qué papel juega un horno mufla en experimentos de oxidación a 1100°C? Control Térmico de Precisión para Recubrimientos

- ¿Qué tipos de materiales pueden tratar térmicamente los hornos de caja? Soluciones versátiles para metales y más

- ¿Qué condiciones experimentales proporciona un pequeño horno eléctrico de alta temperatura para los cojinetes de grafito?

- ¿Cuál es la función principal de un horno mufla de alta temperatura en la producción de nanopolvo de ZnO? Roles clave en la calcinación

- ¿Cómo mejora un horno de alta precisión las pruebas EIS para dióxido de titanio dopado con niobio? Lograr datos de materiales precisos