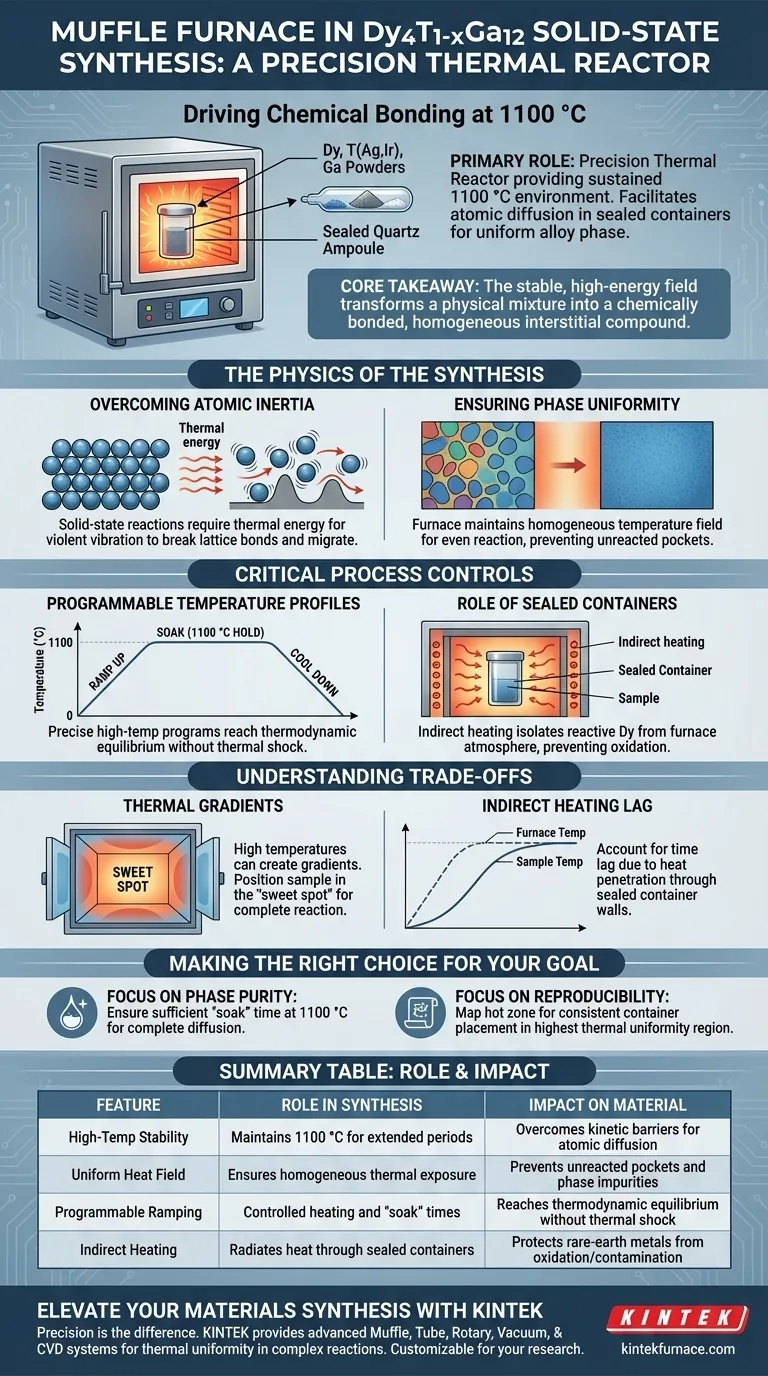

El papel principal de un horno mufla en esta síntesis es actuar como un reactor térmico de precisión, proporcionando el entorno sostenido de 1100 °C necesario para impulsar la unión química entre el disprosio (Dy), los metales de transición (Ag o Ir) y el galio (Ga). Permite a los investigadores someter la mezcla de partida, encerrada en recipientes sellados, a rigurosos programas de temperatura que facilitan la difusión atómica y dan como resultado una fase de aleación uniforme.

Conclusión Clave La síntesis en estado sólido se basa en el calor para superar las barreras cinéticas de la combinación de materiales sólidos. El horno mufla proporciona el campo estable y de alta energía requerido para transformar una mezcla física de polvos elementales en un compuesto intersticial químicamente enlazado y homogéneo.

La Física de la Síntesis

Superando la Inercia Atómica

Las reacciones en estado sólido difieren significativamente de las reacciones en fase líquida o gaseosa porque los átomos están fijos en su lugar.

Para crear Dy4T1-xGa12, los átomos de disprosio, plata (o iridio) y galio deben moverse físicamente y difundirse unos en otros.

El horno mufla proporciona la energía térmica necesaria para vibrar estos átomos lo suficientemente violentamente como para romper sus enlaces de red y migrar, permitiendo la formación de nuevas estructuras químicas.

Garantizando la Uniformidad de la Fase

El objetivo de esta síntesis no es solo fundir los componentes, sino lograr una estructura cristalina específica.

El horno mantiene un campo de temperatura homogéneo, asegurando que la reacción proceda de manera uniforme en toda la muestra.

Sin esta aplicación de calor constante, se correría el riesgo de crear una muestra heterogénea con bolsas de metal crudo sin reaccionar en lugar de una fase de aleación uniforme.

Controles Críticos del Proceso

Perfiles de Temperatura Programables

La reacción no ocurre instantáneamente; requiere una "historia térmica" específica.

El horno mufla implementa programas de alta temperatura precisos, que generalmente implican un aumento hasta 1100 °C a una velocidad controlada y mantener esa temperatura durante un período determinado.

Esta programabilidad permite que el material alcance el equilibrio termodinámico sin someter el recipiente a choque térmico.

El Papel de los Recipientes Sellados

A diferencia de la sinterización de óxidos que a menudo ocurre al aire libre, esta síntesis se lleva a cabo dentro de recipientes sellados colocados dentro del horno.

El horno mufla calienta el recipiente, que luego calienta radiante la muestra en su interior.

Este calentamiento indirecto es vital porque aísla el metal de tierras raras reactivo (disprosio) de los elementos calefactores del horno y de la atmósfera ambiente, evitando la oxidación o contaminación no deseadas.

Comprendiendo las Compensaciones

Gradientes Térmicos

Si bien los hornos mufla están diseñados para la estabilidad, las operaciones a alta temperatura (superiores a 1000 °C) a veces pueden generar gradientes térmicos cerca de la puerta o las paredes.

Si la muestra no se coloca en el "punto óptimo" del horno, el compuesto resultante puede sufrir una reacción incompleta debido a un calor insuficiente.

Retraso del Calentamiento Indirecto

Debido a que la muestra está dentro de un recipiente sellado, existe un retraso térmico entre la lectura del controlador del horno y la temperatura real de la muestra.

Los operadores deben tener en cuenta el tiempo que tarda el calor en penetrar las paredes del recipiente para garantizar que la muestra pase el tiempo requerido a 1100 °C.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su síntesis de Dy4T1-xGa12, considere cómo utiliza las capacidades del horno.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su programa de temperatura incluya un tiempo de "remojo" suficiente a 1100 °C para permitir una difusión completa dentro del entorno sellado.

- Si su enfoque principal es la Reproducibilidad: Mapee la zona caliente de su horno para asegurarse de que el recipiente sellado se coloque siempre en la región con la mayor uniformidad térmica.

Dominar el perfil térmico es la diferencia entre una mezcla de polvos y un compuesto intermetálico de alta calidad.

Tabla Resumen:

| Característica | Papel en la Síntesis de Dy4T1-xGa12 | Impacto en el Material Final |

|---|---|---|

| Estabilidad a Alta Temperatura | Mantiene 1100 °C durante períodos prolongados | Supera las barreras cinéticas para la difusión atómica |

| Campo de Calor Uniforme | Asegura una exposición térmica homogénea | Previene bolsas sin reaccionar e impurezas de fase |

| Rampas Programables | Tiempos controlados de calentamiento y "remojo" | Alcanza el equilibrio termodinámico sin choque térmico |

| Calentamiento Indirecto | Irradia calor a través de recipientes sellados | Protege los metales de tierras raras de la oxidación/contaminación |

Mejore su Síntesis de Materiales con KINTEK

La precisión es la diferencia entre una mezcla de polvos y un compuesto intermetálico de alta calidad. KINTEK ofrece hornos de alta temperatura avanzados para laboratorio, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados para ofrecer la uniformidad térmica requerida para reacciones complejas en estado sólido como la síntesis de Dy4T1-xGa12.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades de investigación únicas. Contáctenos hoy mismo para optimizar su procesamiento térmico y garantizar la pureza de fase en cada muestra.

Guía Visual

Referencias

- S. Lee, Daniel C. Fredrickson. Interstitial Atoms and the Frustrated and Allowed Structural Transitions Principle: Tunability in the Electronic Structure of AuCu<sub>3</sub>‐type Frameworks in Dy<sub>4</sub>T<sub>1−<i>x</i></sub>Ga<sub>12</sub> (T = Ag, Ir). DOI: 10.1002/zaac.202500079

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué condiciones de proceso necesarias proporciona un horno mufla para el análisis de cenizas en polvo de frutas? Dominando la oxidación a 550°C

- ¿Por qué es necesario un horno mufla industrial de alta temperatura para la preparación de catalizadores de óxido metálico/panal?

- ¿Cuál es la diferencia entre un horno mufla y un horno normal? Elija la herramienta adecuada para la pureza frente a la velocidad

- ¿Qué papel juega un horno mufla de alto rendimiento en la síntesis de nanopartículas de Co3O4 a partir de geles precursores?

- ¿Qué papel juega un horno de caja de alta temperatura en la película delgada de FTO PDA? Optimice su rendimiento optoelectrónico

- ¿Por qué un horno de resistencia de caja de laboratorio es esencial para simular la exposición a la oxidación a alta temperatura a largo plazo?

- ¿Cuál es el propósito de usar un horno para la sinterización de BSCF a 1000 °C? Ingeniero Superior de Estructuras de Perovskita

- ¿Cómo se utiliza un horno mufla en los laboratorios para la preparación de muestras? Domina las técnicas de calcinación y tratamiento térmico