Un horno de resistencia de caja de laboratorio es la piedra angular de las pruebas precisas de durabilidad a alta temperatura. Proporciona un entorno de aire estático, estable y estrictamente controlado que imita las duras realidades operativas de los componentes de alto rendimiento, como las piezas de motores de aeronaves. Al mantener temperaturas constantes durante períodos de hasta 1000 horas, permite a los ingenieros observar procesos de degradación de acción lenta que las pruebas a corto plazo pasarían por alto.

Al facilitar la exposición constante a la temperatura a largo plazo, este equipo transforma los datos abstractos de materiales en evidencia concreta sobre el crecimiento del óxido y la integridad estructural, lo que permite predicciones precisas de fallas en los componentes.

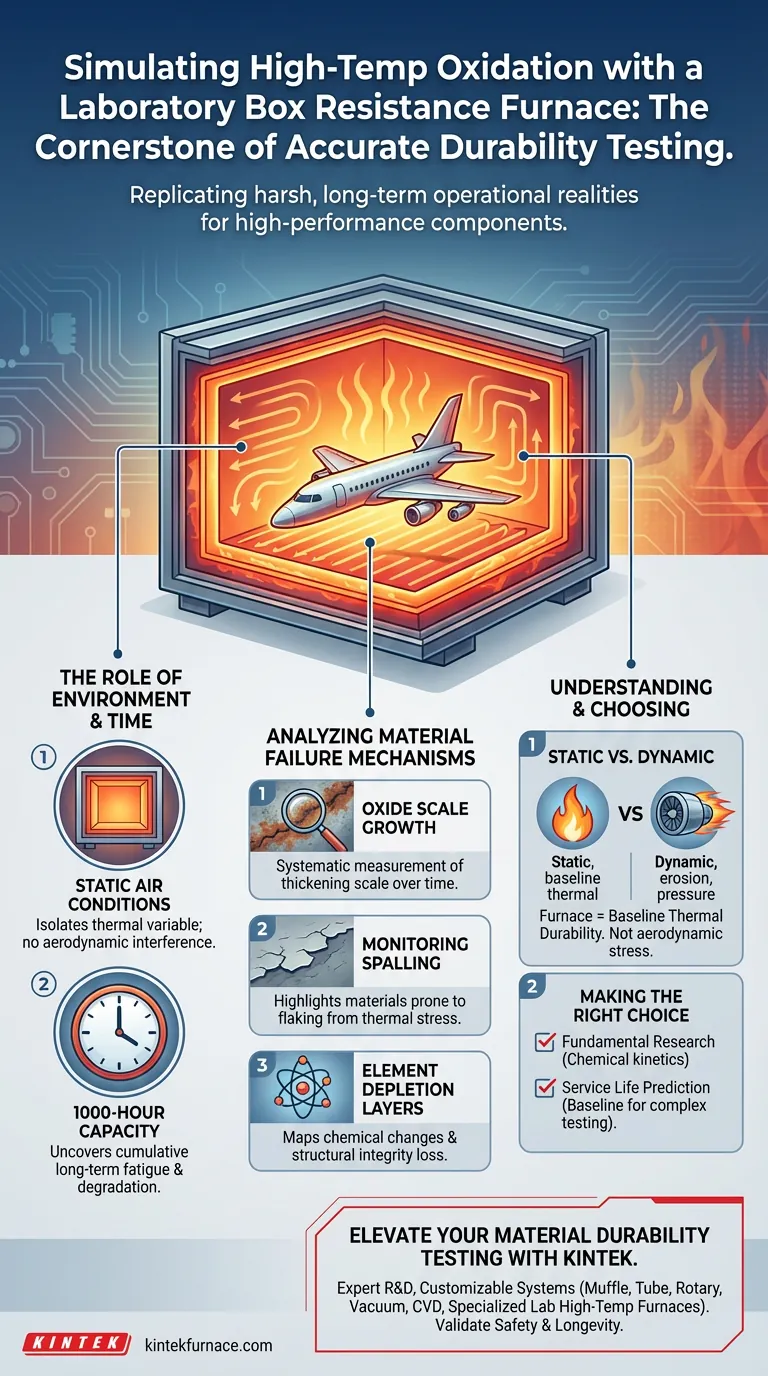

El papel del entorno y el tiempo

Replicación de condiciones de aire estático

La función principal del horno de resistencia de caja es crear un entorno de "aire estático". A diferencia de las pruebas dinámicas que introducen aire a alta velocidad, este horno aísla la variable de la exposición térmica.

Esta estabilidad permite a los investigadores centrarse exclusivamente en cómo reacciona el material al calor en una atmósfera oxigenada sin la interferencia de las fuerzas aerodinámicas.

La necesidad de pruebas de larga duración

La falla del material en motores de alto rendimiento rara vez ocurre instantáneamente; es un proceso acumulativo. El horno está diseñado para mantener las operaciones hasta por 1000 horas.

Esta duración extendida es fundamental para descubrir patrones de fatiga y degradación a largo plazo. Cierra la brecha entre las propiedades teóricas del material y la expectativa de vida útil real.

Análisis de los mecanismos de falla del material

Investigación del crecimiento de la capa de óxido

Las altas temperaturas hacen que los materiales reaccionen con el oxígeno, formando una capa de óxido en la superficie. El horno permite la medición sistemática de cómo se engrosa esta capa con el tiempo.

Comprender la tasa de crecimiento de esta capa es vital para determinar cuándo un componente perderá su tolerancia dimensional o su conductividad térmica.

Monitoreo de tendencias de descamación

La "descamación" ocurre cuando las capas protectoras u oxidadas de un material se desprenden debido al estrés térmico. El entorno de temperatura constante resalta los materiales que son propensos a este tipo específico de falla mecánica.

Al identificar las tendencias de descamación de manera temprana, los ingenieros pueden predecir la probabilidad de generación de escombros dentro de sistemas de motores sensibles.

Seguimiento de las capas de agotamiento de elementos

Con el tiempo, el calor alto hace que elementos específicos dentro de una aleación se difundan o evaporen, alterando la composición química del material. Esto crea "capas de agotamiento" donde el material se debilita.

El horno facilita la evolución de estas capas, permitiendo a los científicos mapear exactamente cuándo y cómo el material pierde su integridad estructural.

Comprensión de las compensaciones

Simulación estática vs. dinámica

Si bien es esencial para el análisis químico y térmico, es importante reconocer las limitaciones de un entorno de "aire estático".

Este horno simula el calor y la oxidación, pero no replica la erosión a alta velocidad o las presiones mecánicas que se encuentran en un motor de aeronave en funcionamiento. Por lo tanto, los datos derivados aquí deben considerarse como una línea de base para la durabilidad térmica, en lugar de una simulación completa del estrés aerodinámico.

Tomando la decisión correcta para su objetivo

Al diseñar su protocolo de prueba, considere exactamente qué modo de falla está tratando de aislar.

- Si su enfoque principal es la Investigación Fundamental de Materiales: Utilice este horno para definir la cinética química del crecimiento de la capa de óxido y el agotamiento de elementos sin interferencia mecánica.

- Si su enfoque principal es la Predicción de la Vida Útil de Servicio: Utilice la capacidad de exposición de 1000 horas para establecer una línea de base de durabilidad antes de pasar a pruebas de banco dinámicas más complejas.

El horno de resistencia de caja de laboratorio proporciona la línea de base aislada de alto calor requerida para validar la seguridad y la longevidad de los componentes aeroespaciales críticos.

Tabla resumen:

| Característica | Beneficio en pruebas de oxidación |

|---|---|

| Entorno de aire estático | Aísla las reacciones térmicas/químicas de la interferencia aerodinámica. |

| Capacidad de 1000 horas | Captura la degradación y fatiga a largo plazo que faltan en las pruebas a corto plazo. |

| Análisis de la capa de óxido | Facilita la medición precisa de las tasas de crecimiento y las tendencias de descamación. |

| Agotamiento de elementos | Permite mapear los cambios químicos y la pérdida de integridad estructural. |

Mejore sus pruebas de durabilidad de materiales con KINTEK

El modelado preciso de la oxidación requiere equipos que puedan soportar los rigores de la exposición a alta temperatura a largo plazo. En KINTEK, empoderamos a investigadores y fabricantes con soluciones de laboratorio de alto rendimiento diseñadas para la precisión y la resistencia.

Nuestro valor para usted: Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubos, rotativos, de vacío y CVD, así como hornos de laboratorio de alta temperatura especializados. Todos nuestros sistemas son totalmente personalizables para satisfacer sus requisitos de simulación únicos, asegurando que sus componentes aeroespaciales o industriales estén validados en cuanto a seguridad y longevidad.

¿Listo para transformar datos abstractos de materiales en información concreta sobre el rendimiento? ¡Contáctenos hoy para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- J. W. X. Wo, H.J. Stone. The Effect of Nb, Ta, and Ti on the Oxidation of a New Polycrystalline Ni-Based Superalloy. DOI: 10.1007/s11085-023-10218-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar un Horno de Calentamiento Rápido por Infrarrojos? Captura Migraciones Atómicas Transitorias en Acero

- ¿Por qué usar un horno mufla para sol-gel de TiO2? Logre un control de fase y pureza precisos

- ¿Cómo se controla la temperatura en un horno eléctrico de caja? Domine la regulación precisa del calor para su laboratorio

- ¿Cómo se debe mantener un horno mufla cuando no está en uso? Consejos esenciales para la longevidad y la seguridad

- ¿Qué funciones cumplen los hornos de mufla en la industria petroquímica? Preparación esencial de catalizadores y control de calidad

- ¿Qué precauciones se deben tomar al abrir la puerta del horno a altas temperaturas? Garantice la seguridad y prevenga daños

- ¿Cuál es el papel de un horno mufla en el procesamiento de plantillas MSN? Desbloquee la sílice mesoporosa de alto rendimiento

- ¿Por qué es importante la aplicación al seleccionar un horno de mufla? Asegure un rendimiento óptimo para su laboratorio