En esencia, un horno de mufla desempeña un papel crítico y altamente especializado en la industria petroquímica, centrado principalmente en la preparación, activación y regeneración de catalizadores. Al proporcionar un entorno de alta temperatura extremadamente controlado y libre de contaminantes, estos hornos aseguran que los catalizadores, los motores de las reacciones petroquímicas, puedan funcionar con la máxima eficiencia y longevidad.

El verdadero valor de un horno de mufla en aplicaciones petroquímicas no es meramente su capacidad para generar calor, sino su capacidad para suministrar ese calor con precisión y pureza. Este control es esencial para manipular las delicadas propiedades químicas y físicas de los catalizadores, lo que impacta directamente en los rendimientos de reacción y la rentabilidad general de la planta.

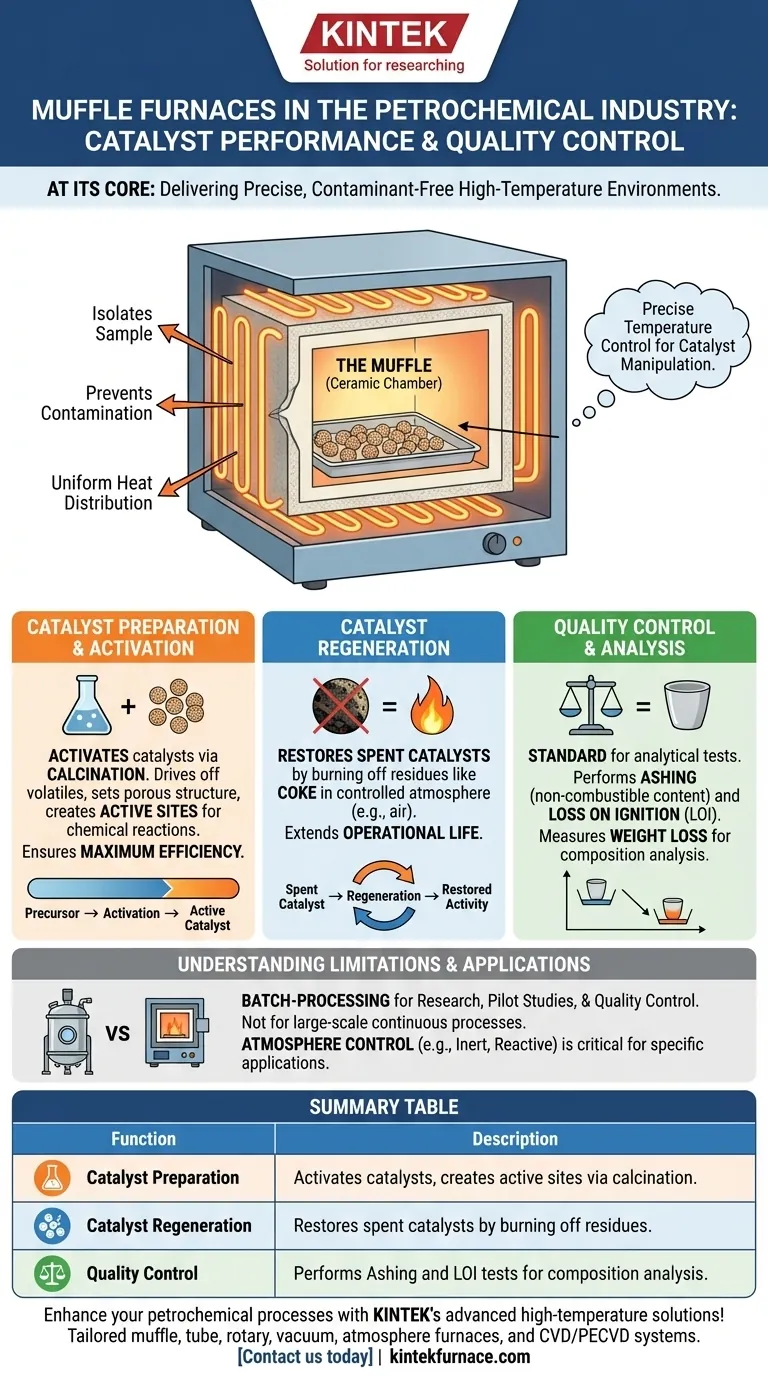

El Principio: Procesamiento Térmico Controlado

Antes de examinar sus aplicaciones específicas, es vital comprender qué hace que un horno de mufla sea único. Su función se define por su diseño.

¿Qué es la "Mufla"?

La característica clave es la mufla, una cámara aislada hecha de material cerámico refractario que aísla la muestra que se está calentando de los elementos calefactores y de cualquier subproducto de la combustión.

Este diseño crea un ambiente limpio, evitando la contaminación que podría envenenar un catalizador sensible o sesgar los resultados analíticos.

La Importancia de la Precisión y Uniformidad

A diferencia de un horno simple, un horno de mufla está diseñado para un control preciso de la temperatura y una distribución uniforme del calor.

Esto permite ciclos de calentamiento complejos con rampas y mantenimientos específicos, que son necesarios para inducir cambios químicos o físicos deseados en un material sin dañarlo.

Funciones Clave en la Industria Petroquímica

Si bien los hornos de mufla son versátiles, su uso en petroquímica se concentra en algunas tareas de alto valor relacionadas con catalizadores y control de calidad.

Preparación y Activación de Catalizadores

Los catalizadores nuevos a menudo existen en un estado precursor estable. Se utiliza un horno de mufla para activarlos mediante un proceso de calentamiento cuidadosamente controlado conocido como calcinación.

Este proceso elimina los componentes volátiles, establece la estructura porosa final y crea los sitios catalíticos activos necesarios para las reacciones químicas. Sin este tratamiento térmico preciso, el catalizador sería ineficaz.

Regeneración de Catalizadores

Con el tiempo, los catalizadores utilizados en procesos como el craqueo catalítico fluidizado (FCC) se contaminan con coque y otros residuos, reduciendo su eficacia.

Un horno de mufla proporciona el entorno ideal para regenerar estos catalizadores gastados. Al calentarlos cuidadosamente en una atmósfera controlada (a menudo con aire), el coque se quema, restaurando la actividad del catalizador y extendiendo su vida útil.

Control y Análisis de Calidad

La industria petroquímica depende de pruebas rigurosas. Los hornos de mufla son instrumentos de laboratorio estándar para varias pruebas analíticas clave.

Estas incluyen el envejecimiento (calcinación para cenizas), que determina el contenido no combustible de petróleo crudo, lubricantes o polímeros, y la Pérdida por Ignición (LOI), que mide la pérdida de peso al calentar y se utiliza para analizar la composición de diversos materiales.

Comprendiendo las Limitaciones

Si bien son indispensables, es crucial reconocer el papel específico y las limitaciones de un horno de mufla en un contexto industrial.

No Adecuado para Procesos Continuos a Gran Escala

Los hornos de mufla son fundamentalmente instrumentos de procesamiento por lotes. Son ideales para investigación de laboratorio, estudios a escala piloto y pruebas de control de calidad.

Para las reacciones continuas y de gran volumen que definen la mayoría de las plantas petroquímicas, se utilizan reactores y regeneradores industriales masivos. Los principios, sin embargo, a menudo se desarrollan y prueban por primera vez en un horno de mufla.

El Control de la Atmósfera es una Consideración Clave

Si bien un horno de mufla estándar se calienta en aire, muchos procesos catalíticos requieren una atmósfera inerte específica (por ejemplo, nitrógeno) o reactiva (por ejemplo, hidrógeno).

Los hornos con puertos para el intercambio de gases ofrecen esta capacidad, pero esto añade complejidad y costo. La selección de un horno con el control de atmósfera adecuado es fundamental para la aplicación prevista.

Aplicando Esto a Su Objetivo

El uso que le dé a un horno de mufla dependerá completamente de su objetivo específico dentro de la cadena de valor petroquímica.

- Si su enfoque principal es la investigación y el desarrollo: El horno es su herramienta esencial para desarrollar nuevas formulaciones de catalizadores y definir sus protocolos de activación óptimos.

- Si su enfoque principal es la optimización de procesos: Utilice el horno para realizar estudios de regeneración que determinen cómo maximizar la vida útil y la eficiencia de los catalizadores en su planta.

- Si su enfoque principal es el aseguramiento de la calidad: El horno de mufla es el instrumento estándar de la industria para realizar análisis composicionales críticos como el envejecimiento (calcinación para cenizas) en materias primas y productos finales.

En última instancia, el horno de mufla proporciona el control térmico preciso necesario para gestionar el rendimiento de los activos más valiosos en el procesamiento petroquímico.

Tabla Resumen:

| Función | Descripción |

|---|---|

| Preparación de Catalizadores | Activa catalizadores mediante calcinación para crear sitios activos y estructuras porosas. |

| Regeneración de Catalizadores | Restaura catalizadores gastados quemando residuos como el coque en condiciones controladas. |

| Control de Calidad | Realiza pruebas de cenizas (ashing) y Pérdida por Ignición (LOI) para analizar la composición y pureza del material. |

¡Mejore sus procesos petroquímicos con las soluciones avanzadas de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos hornos de mufla, de tubo, rotatorios, de vacío, de atmósfera, y sistemas CVD/PECVD adaptados para el desarrollo de catalizadores y pruebas de calidad. Nuestra profunda personalización asegura un ajuste preciso para sus necesidades experimentales únicas. ¡Contáctenos hoy para aumentar la eficiencia y el rendimiento en su laboratorio o planta!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros