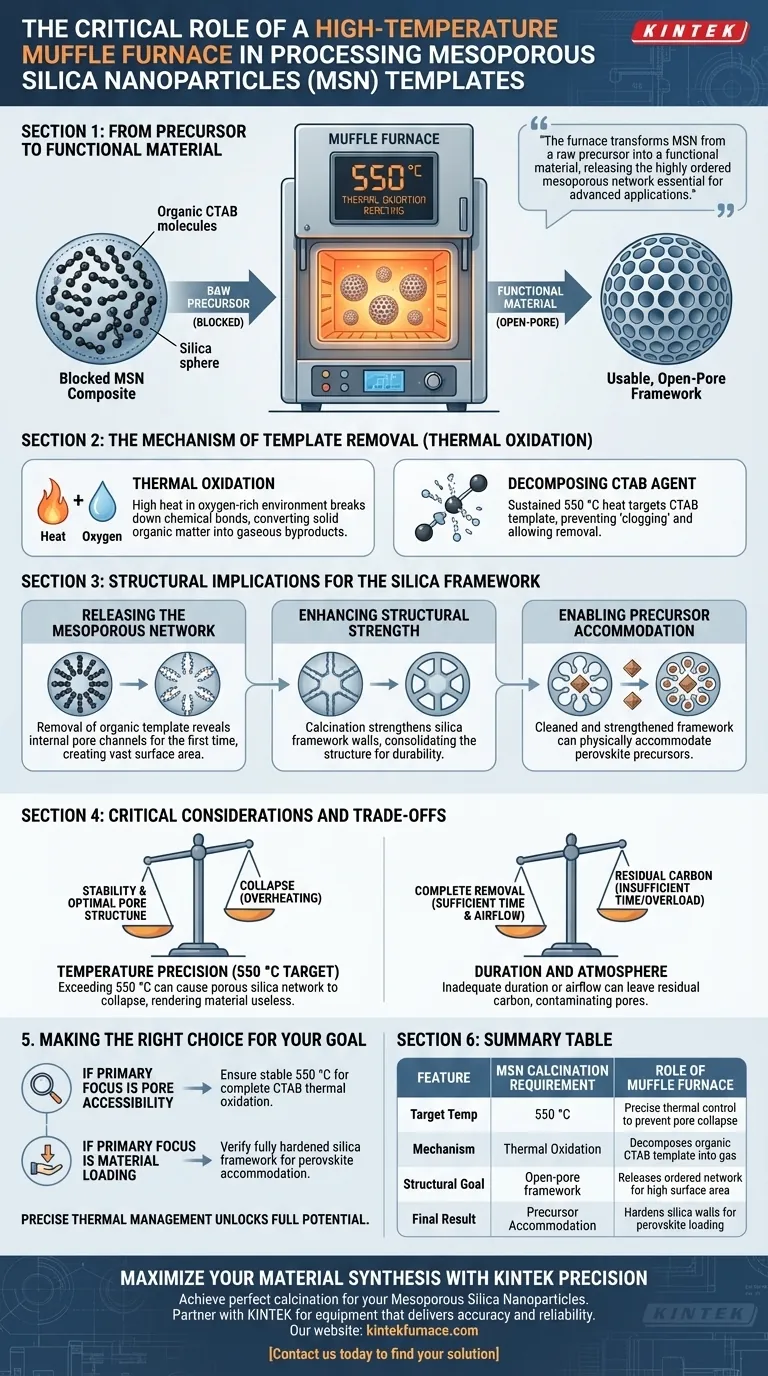

El horno mufla de alta temperatura sirve como la herramienta definitiva para activar nanopartículas de sílice mesoporosa (MSN) mediante calcinación. Su función principal es ejecutar una reacción de oxidación térmica a 550 °C, que descompone completamente el agente de plantilla orgánico (CTAB) atrapado dentro del material. Este proceso es el único paso que transforma la sílice de un compuesto bloqueado a un marco de poros abiertos y utilizable.

El horno mufla transforma las MSN de un precursor crudo a un material funcional. Al utilizar una oxidación térmica precisa para eliminar los bloqueos orgánicos, libera la red mesoporosa altamente ordenada esencial para aplicaciones químicas avanzadas.

El Mecanismo de Eliminación de Plantillas

La función principal del horno mufla en este contexto es actuar como un reactor controlado para la descomposición. No se limita a secar la muestra; la altera químicamente a través del calor.

Oxidación Térmica

El horno facilita la oxidación térmica, un proceso en el que el alto calor en un ambiente rico en oxígeno descompone los enlaces químicos.

Esta reacción es fundamental para convertir la materia orgánica sólida en subproductos gaseosos que pueden escapar de la matriz de sílice.

Descomposición del Agente CTAB

El objetivo específico de este tratamiento térmico es el CTAB (bromuro de cetiltrimetilamonio), el agente de plantilla orgánico utilizado para dar forma a las nanopartículas durante la síntesis.

Sin el calor sostenido de 550 °C del horno, el CTAB permanecería dentro de las partículas, "obstruyendo" efectivamente el sistema.

Implicaciones Estructurales para el Marco de Sílice

Más allá de limpiar el material, el tratamiento a alta temperatura altera físicamente la arquitectura de la sílice para garantizar que sea lo suficientemente robusta para su uso.

Liberación de la Red Mesoporosa

La eliminación de la plantilla orgánica revela los canales de poros internos por primera vez.

Este paso "libera" la red altamente ordenada, creando el área de superficie vasta que define la utilidad de la sílice mesoporosa.

Mejora de la Resistencia Estructural

La calcinación fortalece las paredes del marco de sílice.

Al consolidar la estructura de sílice, el horno garantiza que las nanopartículas tengan la resistencia estructural necesaria para soportar los pasos de procesamiento posteriores.

Permite la Acomodación de Precursores

Un marco limpio y fortalecido es un requisito previo para las aplicaciones posteriores.

Específicamente, este proceso prepara las MSN para acomodar físicamente precursores de perovskita, lo cual sería imposible si los poros aún estuvieran bloqueados por la plantilla orgánica.

Consideraciones Críticas y Compensaciones

Si bien el horno mufla es esencial, el proceso requiere una estricta adherencia a los parámetros para evitar dañar la delicada nanoestructura.

Precisión de Temperatura vs. Colapso Estructural

La temperatura objetivo de 550 °C es específica para la estabilidad de este material.

Exceder esta temperatura puede hacer que la red de sílice porosa colapse, reduciendo el área de superficie y volviendo inútil el material.

Duración y Atmósfera

El proceso de oxidación depende del flujo de aire y del tiempo suficientes.

Si el horno está sobrecargado o la duración es demasiado corta, puede quedar carbono residual del CTAB, contaminando los poros e interfiriendo con la carga química futura.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su procesamiento de MSN, debe centrarse en el resultado específico de la fase de calcinación.

- Si su enfoque principal es la Accesibilidad de los Poros: Asegúrese de que el horno mantenga una temperatura estable de 550 °C para garantizar la oxidación térmica completa y la eliminación de la plantilla CTAB.

- Si su enfoque principal es la Carga de Material: Verifique que el ciclo de calcinación haya endurecido completamente el marco de sílice para que pueda acomodar precursores de perovskita sin degradarse.

La gestión térmica precisa es la clave para desbloquear todo el potencial de los materiales mesoporosos.

Tabla Resumen:

| Característica | Requisito de Calcinación de MSN | Papel del Horno Mufla |

|---|---|---|

| Temperatura Objetivo | 550 °C | Control térmico preciso para prevenir el colapso de los poros |

| Mecanismo | Oxidación Térmica | Descompone la plantilla orgánica CTAB en gas |

| Objetivo Estructural | Marco de poros abiertos | Libera la red ordenada para una alta área de superficie |

| Resultado Final | Acomodación de Precursores | Endurece las paredes de sílice para la carga de perovskita |

Maximice la Síntesis de su Material con la Precisión KINTEK

¿Listo para lograr una calcinación perfecta para sus nanopartículas de sílice mesoporosa? Contáctenos hoy mismo para encontrar su solución.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer las necesidades únicas de procesamiento a alta temperatura de su laboratorio. Nuestros hornos garantizan la oxidación térmica precisa y la integridad estructural requeridas para transformar precursores crudos en materiales funcionales avanzados. Asóciese con KINTEK para obtener equipos que brinden la precisión y confiabilidad que su investigación exige.

Guía Visual

Referencias

- Jiaze Wu, Kai Huang. Generative Synthesis of Highly Stable Perovskite Nanocrystals via Mesoporous Silica for Full‐Spectrum White LED. DOI: 10.1002/smll.202507240

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se aplica un horno mufla para determinar el contenido de fibra de vidrio en GFPP? Explicación del Calcinado de Precisión

- ¿Qué materiales están prohibidos de introducirse en un horno mufla de alta temperatura? Garantice la seguridad y proteja su equipo

- ¿Cuál es el propósito de usar un horno mufla para cocer las cáscaras cerámicas de Al2O3 a 1050°C? Mejorar la Resistencia y la Pureza

- ¿Qué es un horno mufla y cuáles son sus funciones principales? Desbloquee el procesamiento a alta temperatura libre de contaminación

- ¿Cuál es el papel de un horno mufla de laboratorio de alta temperatura en la carbonización de cáscaras de semilla de girasol?

- ¿Cómo difieren la distribución del flujo de aire y la temperatura entre los hornos de secado y los hornos mufla? Conclusiones clave para la eficiencia del laboratorio

- ¿Por qué se requiere un horno mufla con control preciso de la temperatura para la eliminación del espaciador? Garantizar la integridad estructural

- ¿Cuál es la aplicación de un horno mufla en la caracterización de biocarbón? Análisis maestro de cenizas y control de pirólisis