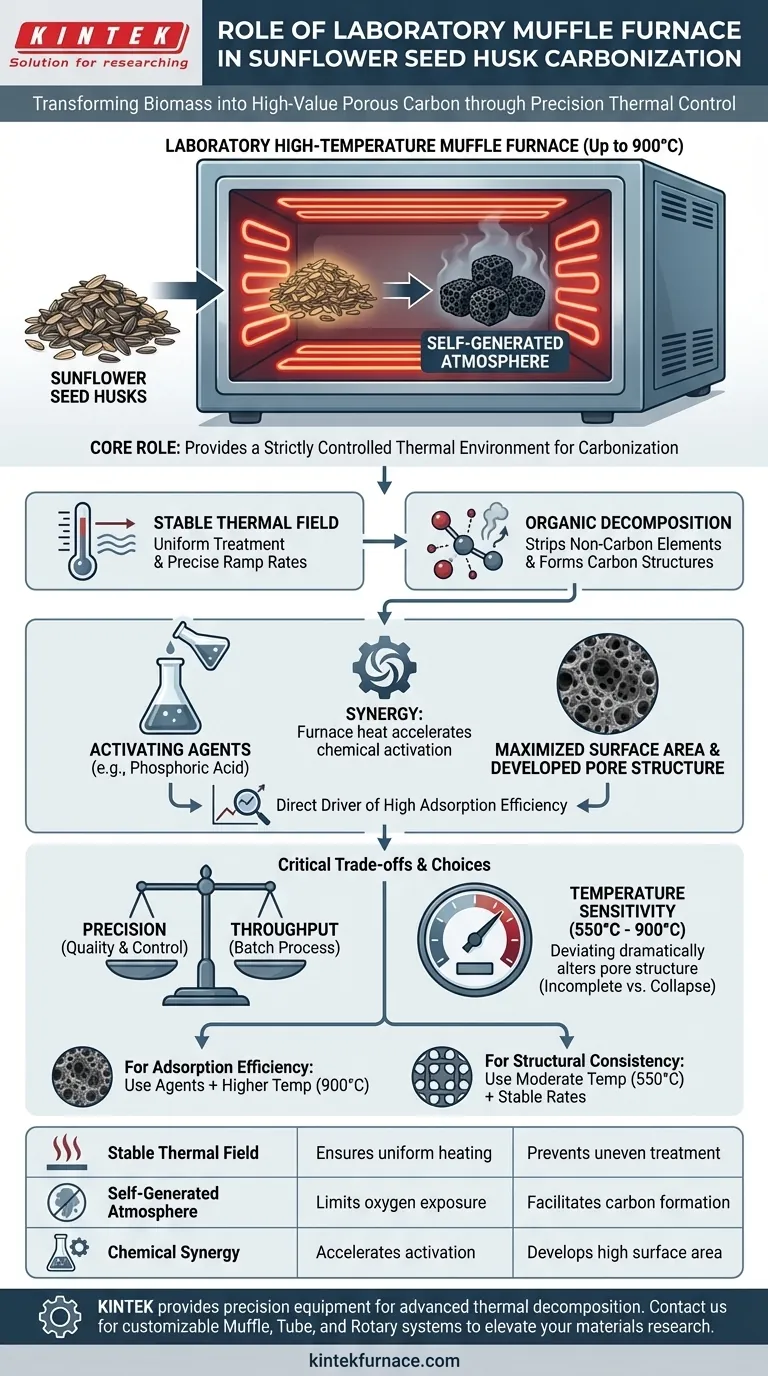

El papel principal de un horno mufla de laboratorio de alta temperatura es proporcionar un entorno térmico estrictamente controlado que impulse la carbonización de las cáscaras de semilla de girasol. Al alcanzar temperaturas de hasta 900 °C, el horno facilita la descomposición de los precursores orgánicos en una atmósfera autogenerada, transformando la biomasa cruda en material de carbono poroso.

Conclusión Clave El horno mufla no es simplemente una fuente de calor; es un instrumento de precisión que estabiliza el campo térmico requerido para la pirólisis. Esta estabilidad, combinada con la activación química, es esencial para diseñar el alto área superficial específica y las complejas estructuras de poros que definen el carbón activado eficaz.

El Mecanismo de Carbonización

Creación de un Campo Térmico Estable

El éxito de la carbonización depende de la consistencia térmica. Un horno mufla de alta temperatura asegura un campo térmico estable, lo cual es crítico para un tratamiento uniforme.

Esta estabilidad previene fluctuaciones de temperatura que podrían llevar a una carbonización desigual. Permite velocidades de rampa y tiempos de mantenimiento precisos a temperaturas tan altas como 550 °C a 900 °C.

Facilitación de la Descomposición Orgánica

Dentro del horno, el calor intenso descompone las complejas estructuras orgánicas de las cáscaras de semilla de girasol. Este proceso, conocido como descomposición térmica, elimina los elementos no carbonados.

A medida que los precursores orgánicos se descomponen, el confinamiento del horno permite una atmósfera autogenerada. Este entorno específico evita que las cáscaras se quemen simplemente hasta convertirse en ceniza, favoreciendo en cambio la formación de estructuras de carbono.

Optimización de las Propiedades del Material

Sinergia con Agentes Activadores

El horno no trabaja de forma aislada; amplifica los efectos de los agentes químicos. Cuando las cáscaras se tratan con agentes activadores como el ácido fosfórico, el entorno térmico acelera la interacción química.

Esta combinación promueve el desarrollo de estructuras de poros altamente desarrolladas. Sin el calor preciso del horno mufla, la activación química no lograría los cambios estructurales necesarios.

Maximización del Área Superficial

El objetivo final de usar este horno es diseñar la arquitectura física del carbono. El tratamiento térmico controlado crea una vasta red de poros.

Esto resulta en un material con un gran área superficial específica. Esta característica física es el impulsor directo de la alta eficiencia de adsorción en el producto final.

Comprensión de las Compensaciones Críticas

Precisión vs. Rendimiento

Si bien un horno mufla ofrece un control excepcional sobre el entorno térmico, es típicamente una herramienta de proceso por lotes. El enfoque está en la calidad y la precisión en lugar del rendimiento de alto volumen.

Sensibilidad a la Temperatura

La "atmósfera autogenerada" depende en gran medida del mantenimiento de la temperatura objetivo exacta. Desviarse del rango de temperatura óptimo (por ejemplo, 550 °C vs 900 °C) altera drásticamente la estructura de poros final.

Si la temperatura es demasiado baja, la descomposición es incompleta; si no está controlada, la estructura de poros puede colapsar, reduciendo la capacidad de adsorción.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno mufla de alta temperatura para la carbonización de cáscaras de girasol, considere sus objetivos finales específicos:

- Si su enfoque principal es la Eficiencia de Adsorción: Priorice el uso de agentes activadores (como el ácido fosfórico) combinados con temperaturas más altas (hasta 900 °C) para maximizar el área superficial específica.

- Si su enfoque principal es la Consistencia Estructural: Utilice las velocidades de rampa programables del horno para garantizar un campo térmico estable a temperaturas moderadas (alrededor de 550 °C) para facilitar la policondensación uniforme.

Al controlar estrictamente el campo térmico y la atmósfera, el horno mufla convierte los residuos agrícolas en un adsorbente industrial de alto valor.

Tabla Resumen:

| Elemento del Proceso | Papel en la Carbonización | Impacto en el Material |

|---|---|---|

| Campo Térmico Estable | Asegura calentamiento uniforme (550 °C - 900 °C) | Previene tratamiento desigual y colapso estructural |

| Atmósfera Autogenerada | Limita la exposición al oxígeno durante el calentamiento | Facilita la formación de estructuras de carbono sobre ceniza |

| Sinergia Química | Acelera la activación con ácido fosfórico | Desarrolla alto área superficial específica y microporos |

| Velocidades de Rampa Programables | Controla la velocidad de descomposición | Optimiza la eficiencia de adsorción y la policondensación |

Mejore su Investigación de Materiales con KINTEK

¿Está buscando transformar biomasa en carbón activado de alto rendimiento? KINTEK proporciona el equipo de precisión necesario para la descomposición térmica avanzada. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para satisfacer sus requisitos únicos de carbonización y activación química.

Nuestros hornos de laboratorio de alta temperatura garantizan los campos térmicos estables y el control atmosférico necesarios para maximizar el área superficial específica y la eficiencia de adsorción para sus clientes objetivo. Contáctenos hoy mismo para encontrar la solución de horno perfecta y aproveche nuestra experiencia técnica para su próximo proyecto.

Guía Visual

Referencias

- Alaa E. Ali, Hassan Shokry. Remediation of contaminated water using cellulose acetate membrane hybrid by sunflower seed shell–activated carbon. DOI: 10.1007/s13399-024-05326-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué los hornos convencionales requieren largos tiempos de mantenimiento para la sinterización de BCZY712? Superar los desafíos de eficiencia térmica

- ¿Por qué es necesaria la calcinación a alta temperatura para la modificación del carbono poroso dopado con boro? Perspectivas de expertos

- ¿Cuál es la función de un horno mufla de alta temperatura para películas delgadas de NiO? Optimizar el rendimiento de detección de gases

- ¿Cuáles son las características clave de los hornos eléctricos tipo caja? Calentamiento de precisión para laboratorios e industria

- ¿Cómo se logran altas temperaturas en un horno de mufla? Descubre la ciencia detrás del calentamiento de precisión

- ¿Qué condiciones experimentales proporciona un pequeño horno eléctrico de alta temperatura para los cojinetes de grafito?

- ¿Qué tipos de análisis se pueden realizar utilizando un horno de mufla? Pruebas esenciales de alta temperatura para resultados precisos

- ¿Cuál es la función de un horno de elevación de alta temperatura en el proceso de sinterización de pellets de electrolito SSZ?