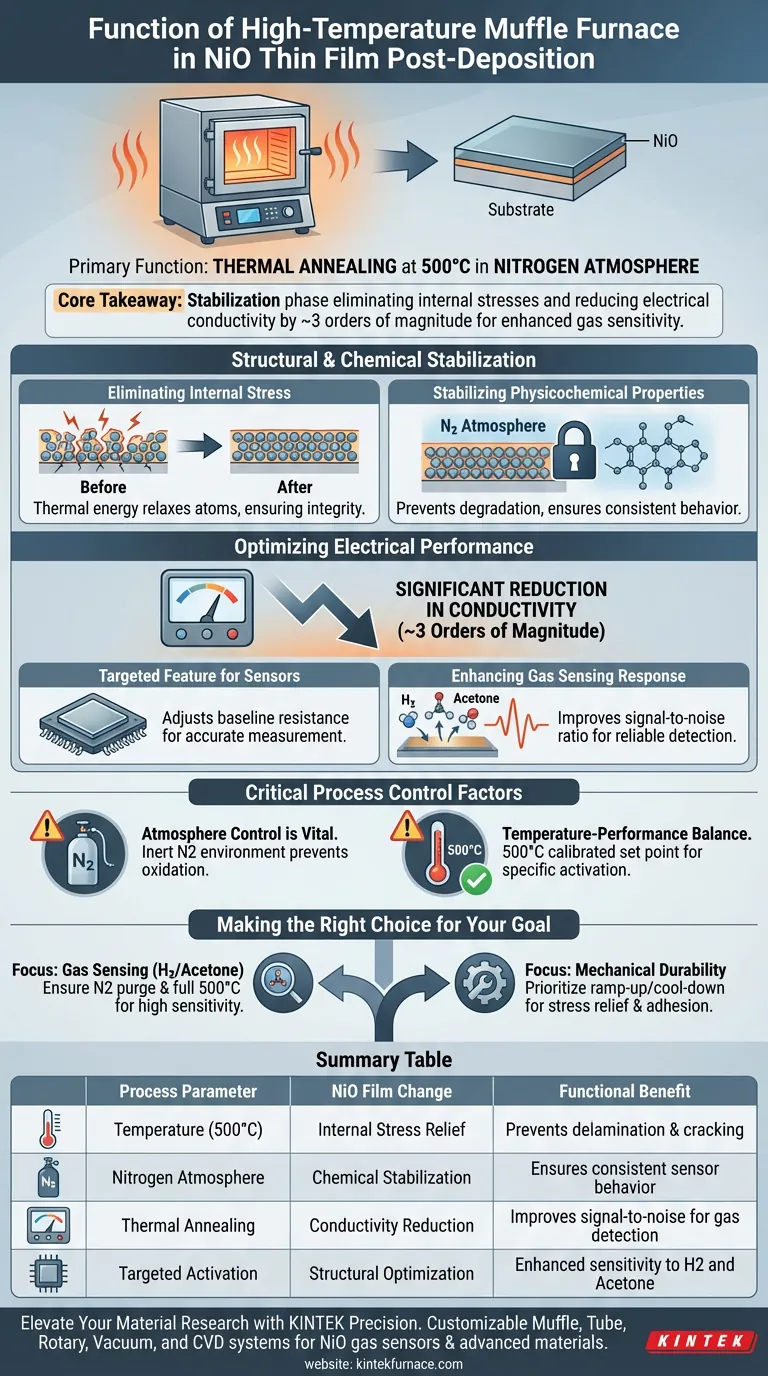

La función principal de un horno mufla de alta temperatura en este contexto es realizar un recocido térmico. Específicamente, para películas delgadas de óxido de níquel (NiO), esto implica someter el material depositado a una temperatura de 500 °C en una atmósfera de nitrógeno. Este paso no es solo para secar; es un proceso de activación crítico que altera fundamentalmente la estructura interna de la película para prepararla para aplicaciones de alto rendimiento.

Conclusión Clave El tratamiento con horno mufla sirve como una fase de estabilización que elimina las tensiones internas de la película y reduce la conductividad eléctrica en aproximadamente tres órdenes de magnitud. Esta modificación es esencial para optimizar la sensibilidad del material a gases como el hidrógeno y la acetona.

Estabilización Estructural y Química

Eliminación de la Tensión Interna

Las películas delgadas recién depositadas a menudo contienen tensiones mecánicas internas significativas. Estas tensiones surgen del propio proceso de deposición y pueden provocar delaminación o agrietamiento si no se tratan.

La energía térmica proporcionada por el horno mufla permite que los átomos dentro de la película de NiO se relajen. Esto elimina estas tensiones residuales, asegurando la integridad mecánica de la película sobre el sustrato.

Estabilización de Propiedades Fisicoquímicas

Más allá de la tensión mecánica, la estructura química de la película requiere estabilización. Calentar la película en una atmósfera de nitrógeno controlada fija las propiedades fisicoquímicas deseadas.

Esto evita que el material varíe o se degrade con el tiempo, asegurando que el sensor se comporte de manera consistente durante el uso repetido.

Optimización del Rendimiento Eléctrico

Reducción Significativa de la Conductividad

Uno de los cambios más drásticos inducidos por este proceso es la modificación de las propiedades de transporte eléctrico. El tratamiento de recocido reduce la conductividad eléctrica de la película de NiO en aproximadamente tres órdenes de magnitud.

Si bien se desea una alta conductividad en algunos dispositivos electrónicos, para los sensores de gas de NiO, esta reducción es una característica específica. Ajusta la resistencia base del material a un rango donde las interacciones de gas se puedan medir con precisión.

Mejora de la Respuesta de Detección de Gases

El objetivo final de estos ajustes estructurales y eléctricos es mejorar la utilidad del sensor. Las películas de NiO tratadas demuestran una respuesta significativamente mejorada a gases específicos, particularmente:

- Hidrógeno

- Acetona

Al optimizar los parámetros eléctricos base, la relación señal-ruido mejora, haciendo que la detección de estos gases sea más confiable.

Factores Críticos de Control del Proceso

El Control de la Atmósfera es Vital

Es crucial tener en cuenta que este proceso se realiza en una atmósfera de nitrógeno. A diferencia del recocido en aire (que contiene oxígeno), un ambiente de nitrógeno es inerte.

Usar la atmósfera incorrecta en el horno mufla podría provocar estados de oxidación o reacciones superficiales no deseadas que alterarían la selectividad del sensor, negando los beneficios del tratamiento térmico.

El Equilibrio Temperatura-Rendimiento

La temperatura específica de 500 °C es un punto de ajuste calibrado.

En el procesamiento general de películas delgadas, temperaturas insuficientes no logran inducir la relajación atómica o la cristalización necesarias. Por el contrario, temperaturas excesivas pueden degradar la película o causar difusión no deseada entre la película y el sustrato. La adherencia al parámetro específico de 500 °C es esencial para replicar los resultados de NiO descritos.

Tomando la Decisión Correcta para Su Objetivo

Al configurar su proceso posterior a la deposición para películas de NiO, considere su aplicación final:

- Si su enfoque principal es la detección de gases (H2/Acetona): Asegúrese de que su horno esté purgado con nitrógeno y alcance los 500 °C completos para lograr la caída necesaria en la conductividad para una alta sensibilidad.

- Si su enfoque principal es la durabilidad mecánica: Priorice los ciclos de rampa de calentamiento y enfriamiento del recocido para maximizar la liberación de tensión y prevenir el choque térmico, asegurando que la película permanezca adherida al sustrato.

El uso correcto del horno mufla convierte una deposición cruda e inestable en un material funcional preciso y altamente sensible.

Tabla Resumen:

| Parámetro del Proceso | Cambio en la Película de NiO | Beneficio Funcional |

|---|---|---|

| Temperatura (500 °C) | Alivio de Tensión Interna | Previene la delaminación y el agrietamiento |

| Atmósfera de Nitrógeno | Estabilización Química | Asegura un comportamiento consistente del sensor |

| Recocido Térmico | Reducción de la Conductividad | Mejora la señal-ruido para la detección de gases |

| Activación Dirigida | Optimización Estructural | Sensibilidad mejorada a H2 y Acetona |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus aplicaciones de películas delgadas con procesamiento térmico de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD.

Ya sea que esté optimizando sensores de gas de NiO o desarrollando materiales funcionales avanzados, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para cumplir con sus requisitos únicos de temperatura y atmósfera. Asegure una estabilización estructural precisa y una optimización eléctrica para sus clientes objetivo hoy mismo.

¿Listo para lograr resultados superiores? ¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- I. Hotový, Fadi Dohnal. Preparation of laser induced periodic surface structures for gas sensing thin films and gas sensing verification of a NiO based sensor structure. DOI: 10.2478/jee-2024-0004

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué prácticas de mantenimiento se recomiendan para un horno mufla? Garantice la longevidad y seguridad en su laboratorio

- ¿Qué aplicaciones tiene un horno mufla en el análisis de la calidad del carbón? Esencial para pruebas precisas del carbón

- ¿Cómo funciona el control automático de temperatura en un horno mufla? Asegure precisión y estabilidad para su laboratorio

- ¿Cuál es el rango de temperatura de operación típico para los hornos de caja? Encuentre su solución de calor perfecta

- ¿Cuál es el papel de los hornos de mufla en el tratamiento térmico de metales? Lograr un procesamiento de metales limpio y controlado

- ¿Qué papel juega un horno de calcinación a alta temperatura en el zeolita HZSM-5? Potenciando la Activación del Catalizador

- ¿Por qué se requieren hornos de secado y hornos de calcinación para AuNPs sobre STFO? Optimice la activación de su catalizador

- ¿Cuál es la temperatura máxima del horno mufla? Es una elección crítica de diseño.