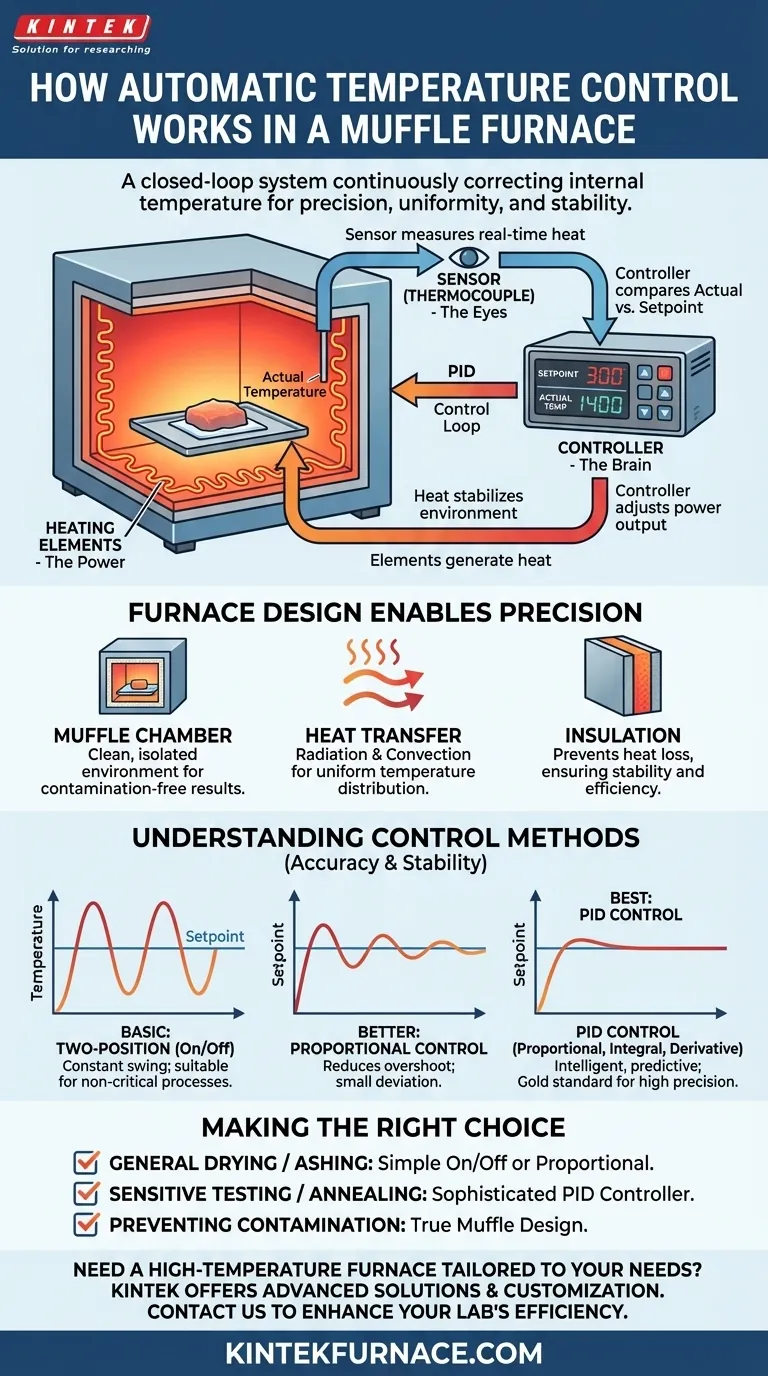

El control automático de temperatura en un horno mufla es un sistema de bucle cerrado que corrige continuamente la temperatura interna. Un sensor mide el calor real, un controlador digital compara este valor con el punto de ajuste deseado, y el sistema luego ajusta la potencia eléctrica a los elementos calefactores para aumentar o disminuir la producción de calor, asegurando un ambiente térmico estable.

El valor de un horno mufla no radica solo en alcanzar altas temperaturas, sino en mantenerlas con extrema precisión y uniformidad. El sistema de control automático es el cerebro, pero depende del diseño aislado del horno y de los eficientes elementos calefactores para ofrecer un ambiente estable y libre de contaminación para resultados repetibles.

La anatomía de un sistema de control

La capacidad de un horno mufla para mantener una temperatura precisa no es el resultado de un solo componente, sino de la interacción de tres partes críticas que trabajan en un bucle de retroalimentación constante.

El sensor: Los ojos del sistema

Todo el proceso de control comienza con un sensor, comúnmente un termopar. Este dispositivo se coloca dentro de la cámara de calentamiento para obtener una lectura precisa y en tiempo real de la temperatura interna.

La única función del termopar es informar constantemente la "temperatura real" al controlador.

El controlador: El cerebro de la operación

El controlador es el principal tomador de decisiones. Realiza una tarea simple pero crítica: compara la temperatura real (del termopar) con la temperatura deseada (el punto de ajuste que usted ingresó).

Basándose en la diferencia, o "error", entre estos dos valores, el controlador calcula el ajuste necesario y envía una orden a los elementos calefactores.

Los elementos calefactores: La fuente de energía

Recubriendo las paredes de la cámara hay cables de alta resistencia, típicamente hechos de nicrom o carburo de silicio. Cuando el controlador les envía una corriente eléctrica, se ponen al rojo vivo, generando el calor del horno.

El controlador modula la cantidad de energía enviada a estos elementos. Si el horno está demasiado frío, aumenta la potencia; si está demasiado caliente, disminuye o corta la potencia por completo.

Cómo el diseño del horno permite la precisión

El sistema de control solo puede ser efectivo si el horno en sí está diseñado para retener y distribuir el calor de manera eficiente. La construcción física es tan importante como los controles electrónicos.

La mufla: Un ambiente limpio y aislado

El término "mufla" se refiere a la cámara interior, típicamente hecha de un material cerámico, que aísla su muestra. Separa el material de los elementos calefactores brutos y de cualquier gas o subproducto potencial.

Este diseño es esencial para aplicaciones como la incineración o la calcinación, donde un ambiente de calentamiento limpio y controlado es necesario para obtener resultados precisos.

Transferencia de calor: Convección y radiación

El horno asegura una temperatura uniforme a través de dos mecanismos de transferencia de calor. La radiación es el calor directo que viaja en ondas desde los elementos calientes hasta la muestra, mientras que la convección es la circulación de aire caliente dentro de la cámara.

Este enfoque de doble acción minimiza los "puntos calientes" y "puntos fríos", asegurando que toda su muestra experimente las mismas condiciones térmicas.

Aislamiento: La clave de la estabilidad

La cámara mufla está envuelta en gruesas capas de aislamiento de alto rendimiento. Este material es crítico para prevenir la pérdida de calor al ambiente exterior.

Al atrapar el calor, el aislamiento crea un ambiente térmico altamente estable. Esta estabilidad facilita el trabajo del controlador, permitiendo ajustes más finos y una mayor eficiencia energética.

Entendiendo los métodos de control

No todos los controladores son iguales. El método utilizado para calcular los ajustes de temperatura determina la precisión y estabilidad del horno.

Básico: Control de dos posiciones (encendido/apagado)

Este es el método más simple. Si la temperatura está por debajo del punto de ajuste, los elementos calefactores están 100% encendidos. Una vez que supera el punto de ajuste, se apagan al 100%.

Este enfoque rudimentario resulta en una oscilación o "balanceo" constante de la temperatura alrededor del punto de ajuste. Es adecuado para procesos donde la temperatura exacta no es crítica.

Mejor: Control proporcional

El control proporcional es más sofisticado. A medida que la temperatura se acerca al punto de ajuste, el controlador reduce proporcionalmente la potencia a los elementos calefactores.

Esto regula la tasa de calentamiento, reduciendo significativamente el sobrecalentamiento visto en los sistemas de encendido/apagado. Sin embargo, a veces puede resultar en una pequeña pero constante desviación de temperatura justo por debajo del punto de ajuste.

El mejor: Control PID

El control PID (Proporcional-Integral-Derivativo) es el estándar de oro para aplicaciones de alta precisión. Combina tres acciones:

- Proporcional (P): Reacciona al error de temperatura actual.

- Integral (I): Corrige errores pasados, eliminando la pequeña desviación vista en los sistemas solo proporcionales.

- Derivativo (D): Predice errores futuros basándose en la tasa de cambio de temperatura, evitando el sobrecalentamiento.

Este método inteligente y predictivo permite que el horno alcance el punto de ajuste rápidamente, con un sobrecalentamiento mínimo, y lo mantenga con una estabilidad excepcional.

Elegir la opción correcta para su objetivo

El nivel de control de temperatura que necesita está directamente relacionado con la sensibilidad de su proceso.

- Si su enfoque principal es el secado general o la incineración básica: Un horno con control simple de encendido/apagado o proporcional suele ser suficiente y más rentable.

- Si su enfoque principal son las pruebas de materiales sensibles, el recocido o la sinterización: Debe priorizar un horno con un controlador PID sofisticado para garantizar la máxima precisión y repetibilidad.

- Si su enfoque principal es evitar la contaminación de la muestra: Asegúrese de que el horno utilice un verdadero diseño de mufla que aísle completamente su material de los elementos calefactores.

Comprender cómo funcionan estos sistemas le permite seleccionar una herramienta que no solo proporciona calor, sino también el ambiente térmico preciso, estable y limpio que su trabajo exige.

Tabla resumen:

| Componente | Función | Características clave |

|---|---|---|

| Sensor | Mide la temperatura real | Termopar para lecturas en tiempo real |

| Controlador | Compara y ajusta la temperatura | Control PID para alta precisión |

| Elementos calefactores | Genera calor | Materiales de nicrom o carburo de silicio |

| Diseño del horno | Asegura un calentamiento uniforme | Aislamiento, cámara de mufla para aislamiento |

¿Necesita un horno de alta temperatura adaptado a las necesidades únicas de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales, brindando un control de temperatura superior y entornos libres de contaminación. Contáctenos hoy para analizar cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica