En esencia, el papel de un horno de mufla en el tratamiento térmico es proporcionar un ambiente excepcionalmente limpio y controlado. Al separar físicamente el material que se está tratando de los elementos calefactores y sus subproductos de combustión, garantiza que el proceso altere solo la estructura interna del metal, no su química superficial.

La función crítica de un horno de mufla no es solo generar calor, sino crear un ambiente térmico altamente uniforme e inerte. Este aislamiento es esencial para aplicaciones de alta precisión donde la contaminación superficial u oxidación comprometerían el producto final.

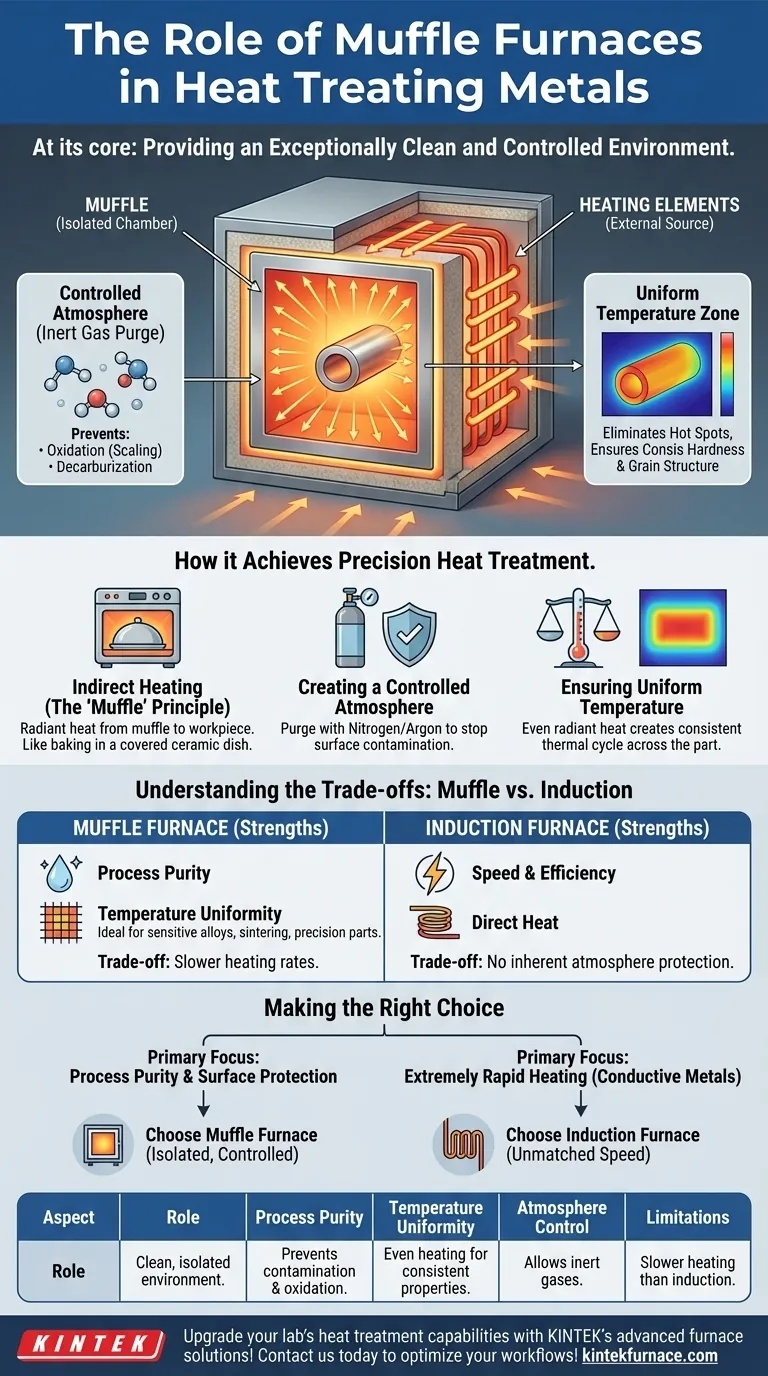

Cómo un Horno de Mufla Logra un Tratamiento Térmico de Precisión

El diseño único de un horno de mufla es lo que permite su control preciso sobre el proceso de tratamiento térmico. Funciona bajo el principio de calentamiento indirecto, lo cual es fundamental para sus ventajas.

El Principio de la "Mufla": Calentamiento Indirecto

Un horno de mufla contiene una cámara interior, o "mufla", que está sellada de los elementos calefactores externos.

Los elementos externos calientan la mufla, la cual luego irradia energía térmica uniformemente hacia la cámara sellada. Esto es análogo a hornear alimentos en un plato cerámico cubierto dentro de un horno; el plato protege los alimentos de la llama directa y asegura una cocción uniforme.

Creación de una Atmósfera Controlada

Esta separación es crucial porque permite un control total sobre la atmósfera circundante de la pieza de trabajo.

Al purgar la cámara e introducir gases inertes como nitrógeno o argón, el horno previene la oxidación (formación de cascarilla) y la descarburación (pérdida de carbono de la superficie), lo que puede ocurrir en el calentamiento al aire libre.

Este control atmosférico no es negociable para tratar aleaciones sensibles o piezas que requieren un acabado superficial y una dureza específicos.

Garantizar una Temperatura Uniforme

Debido a que el calor se irradia desde toda la superficie interna de la mufla, crea una zona de temperatura muy uniforme.

Esto elimina los puntos calientes que pueden ocurrir con los métodos de calentamiento directo, asegurando que toda la pieza de trabajo, independientemente de su geometría, experimente el mismo ciclo térmico. Esta uniformidad es clave para lograr dureza, estructura de grano y resistencia consistentes en toda la pieza.

Comprender las Compensaciones: Mufla vs. Otros Hornos

Aunque son potentes, un horno de mufla no es la solución universal para todas las tareas de calentamiento. Comprender sus limitaciones en comparación con otras tecnologías, como los hornos de inducción, es clave para tomar la decisión correcta.

Fortalezas del Horno de Mufla

Las principales fortalezas son la pureza del proceso y la uniformidad de la temperatura. Para aplicaciones como el recocido de implantes médicos sensibles, la sinterización de metales en polvo o el endurecimiento de aceros para herramientas de precisión, el ambiente limpio y controlado es una ventaja significativa.

Limitaciones del Horno de Mufla

La principal compensación es la velocidad y, en algunos casos, la eficiencia energética. Dado que el calor se transfiere de forma indirecta, las tasas de calentamiento son generalmente más lentas que los métodos directos. El horno primero debe calentar la mufla, que luego calienta la pieza.

Contraste con Hornos de Inducción

Los hornos de inducción, en cambio, utilizan campos electromagnéticos para generar calor directamente dentro de la propia pieza metálica. Este proceso es extremadamente rápido y energéticamente eficiente para materiales conductores.

Sin embargo, el calentamiento por inducción ofrece poca o ninguna protección contra la atmósfera circundante a menos que se realice en una cámara de vacío o inerte separada. Es más adecuado para la fusión a granel o el endurecimiento superficial rápido y localizado donde la contaminación atmosférica es una preocupación menor.

Tomar la Decisión Correcta para su Aplicación

La decisión entre un horno de mufla y otro método de calentamiento depende completamente del resultado metalúrgico que necesite lograr.

- Si su enfoque principal es la pureza del proceso y la prevención de la contaminación superficial: Un horno de mufla es la opción superior debido a su atmósfera aislada y controlada.

- Si su enfoque principal es lograr propiedades de material consistentes y uniformes: El calentamiento radiante y uniforme de un horno de mufla garantiza resultados predecibles en toda la pieza de trabajo.

- Si su enfoque principal es el calentamiento extremadamente rápido de metales conductores: Un horno de inducción ofrece una velocidad y eficiencia inigualables para tareas como la fusión a granel o el endurecimiento localizado.

En última instancia, seleccionar el horno correcto consiste en hacer coincidir las capacidades inherentes de la herramienta con su material específico y sus requisitos de proceso.

Tabla de Resumen:

| Aspecto | Función en el Tratamiento Térmico de Metales |

|---|---|

| Pureza del Proceso | Proporciona un ambiente limpio y aislado para prevenir la contaminación superficial y la oxidación. |

| Uniformidad de la Temperatura | Asegura un calentamiento uniforme para una dureza y estructura de grano consistentes en toda la pieza de trabajo. |

| Control de la Atmósfera | Permite el uso de gases inertes para evitar la descarburación y la formación de cascarilla. |

| Limitaciones | Tasas de calentamiento más lentas en comparación con métodos directos como los hornos de inducción. |

¡Mejore las capacidades de tratamiento térmico de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una adaptación precisa a sus necesidades experimentales únicas, brindando una pureza de proceso superior y resultados uniformes. Contáctenos hoy para analizar cómo podemos optimizar sus flujos de trabajo de procesamiento de metales.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos