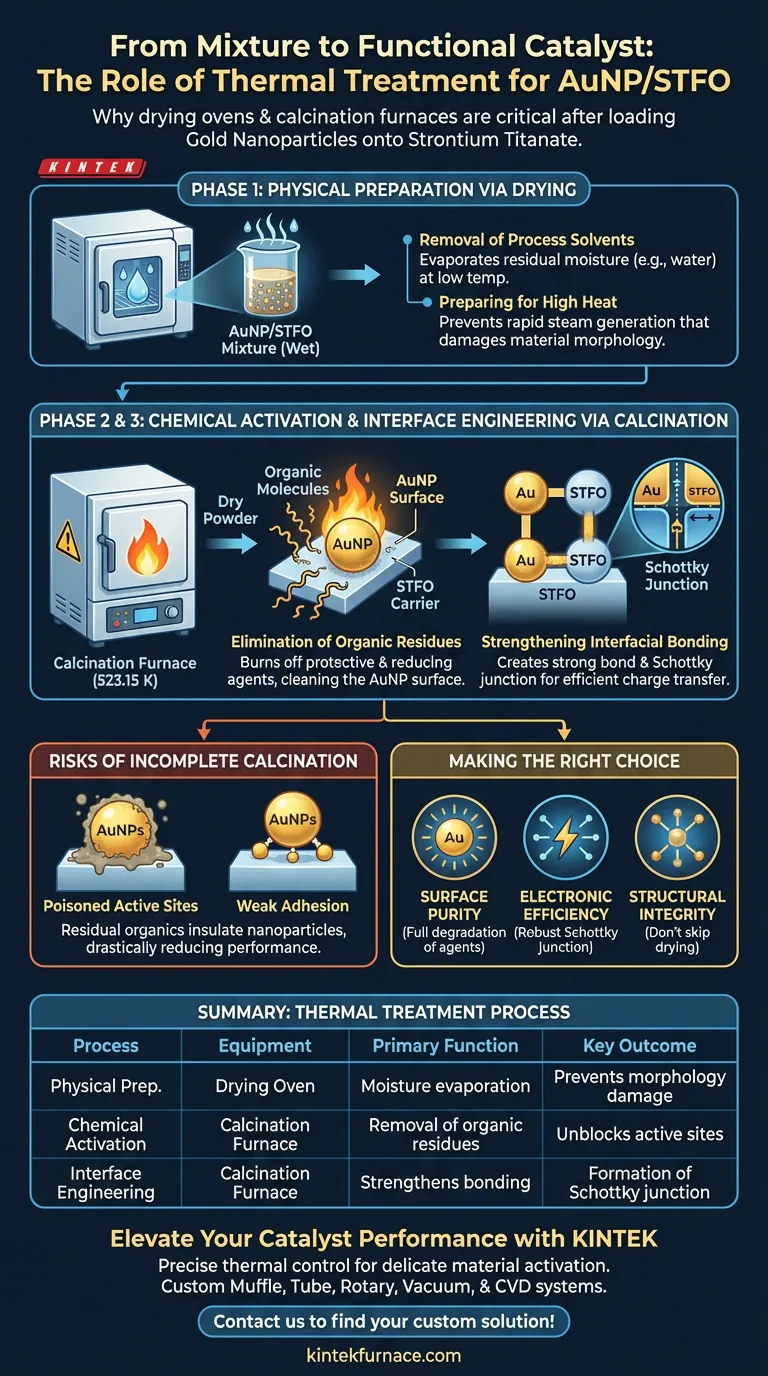

El tratamiento térmico posterior a la carga es el paso decisivo que transforma su material de una simple mezcla a un catalizador funcional. Se requiere el horno de secado para evaporar la humedad residual que queda del proceso de lavado inicial, asegurando que la muestra esté físicamente seca. El horno de calcinación realiza entonces la activación química crítica, eliminando contaminantes orgánicos y uniendo estructuralmente las nanopartículas de oro (AuNPs) al portador de titanato de estroncio (STFO).

Mientras que el secado asegura la preparación física de la muestra, la calcinación impulsa los cambios químicos necesarios para el rendimiento. Transforma una mezcla débilmente asociada en un compuesto unificado con capacidades eficientes de transferencia de carga.

Fase 1: Preparación Física mediante Secado

Eliminación de Disolventes del Proceso

La síntesis y carga de AuNPs implican pasos de lavado que dejan el material saturado de disolventes, típicamente agua.

El horno de secado elimina esta humedad residual. Este es un proceso físico a baja temperatura diseñado para deshidratar el polvo sin alterar su estructura química.

Preparación para Calor Elevado

La eliminación de la humedad a granel es un requisito previo de seguridad y estabilidad antes de someter el material a temperaturas más altas.

Intentar calcinar una muestra húmeda puede provocar una rápida generación de vapor, lo que podría dañar la morfología del material.

Fase 2: Activación Química mediante Calcinación

Eliminación de Residuos Orgánicos

El proceso de carga utiliza agentes protectores orgánicos y agentes reductores para estabilizar las nanopartículas durante la síntesis.

La calcinación, a menudo realizada a temperaturas alrededor de 523.15 K, quema estos restos orgánicos. Si quedan en el material, estos agentes actuarían como contaminantes, bloqueando los sitios activos en la superficie del oro.

Limpieza de la Superficie de la Nanopartícula

Para que un catalizador funcione, la superficie de la nanopartícula de oro debe estar expuesta al medio de reacción.

El alto calor del horno de calcinación "limpia" eficazmente la superficie de las AuNPs. Esto asegura la máxima exposición de los sitios activos metálicos para futuras reacciones catalíticas.

Fase 3: Ingeniería de la Interfaz

Fortalecimiento del Enlace Interfacial

La mera deposición física de oro sobre un portador no es suficiente para un rendimiento robusto; los dos materiales deben estar electrónicamente enlazados.

La energía térmica fortalece el enlace entre el metal (Au) y el portador de perovskita (STFO). Esto crea una estructura compuesta estable que puede soportar el estrés operativo.

Formación de la Unión Schottky

El objetivo final de este tratamiento térmico es la modificación de las propiedades electrónicas.

El fuerte enlace interfacial facilita la formación de una unión Schottky. Esta barrera electrónica es esencial para mejorar la eficiencia de la transferencia de carga, permitiendo que el catalizador utilice la energía de manera efectiva.

Comprensión de los Compromisos

El Riesgo de Calcinación Incompleta

Si la temperatura o la duración de la calcinación son insuficientes, permanecerán agentes orgánicos en la superficie.

Esto resulta en sitios activos "envenenados". La presencia de orgánicos residuales aísla las nanopartículas, impidiendo el contacto necesario entre los reactivos y el catalizador, reduciendo así drásticamente el rendimiento.

La Necesidad de Formación de Enlaces

Omitir el paso de alta temperatura da como resultado una adhesión débil entre el oro y el portador.

Sin el fuerte enlace interfacial promovido por la calcinación, la eficiencia de la transferencia de carga disminuye. El material no actúa como una unidad cohesiva, lo que anula los beneficios del portador STFO.

Tomando la Decisión Correcta para su Objetivo

Para asegurar que su compuesto AuNP/STFO funcione según lo previsto, considere estos objetivos distintos durante el tratamiento térmico:

- Si su enfoque principal es la Pureza de la Superficie: Asegúrese de que la calcinación alcance temperaturas suficientes (por ejemplo, 523.15 K) para degradar y eliminar completamente todos los agentes protectores y reductores orgánicos.

- Si su enfoque principal es la Eficiencia Electrónica: Priorice el paso de calcinación para establecer una unión Schottky robusta, que es el impulsor clave para una transferencia de carga superior.

- Si su enfoque principal es la Integridad Estructural: No omita la fase de secado, ya que la eliminación gradual de la humedad protege la morfología del material antes del tratamiento a alta temperatura.

El horno de calcinación no es solo una herramienta de secado; es un instrumento de ingeniería que construye el puente electrónico entre su metal y su portador.

Tabla Resumen:

| Fase del Proceso | Equipo Utilizado | Función Principal | Resultado Clave |

|---|---|---|---|

| Preparación Física | Horno de Secado | Evaporación de humedad a baja temperatura | Previene daños morfológicos por vapor rápido |

| Activación Química | Horno de Calcinación | Eliminación de residuos orgánicos/estabilizadores | Desbloquea sitios activos en la superficie del oro |

| Ingeniería de Interfaz | Horno de Calcinación | Fortalecimiento de los enlaces Au-STFO | Formación de unión Schottky para la transferencia de carga |

Mejore el Rendimiento de su Catalizador con KINTEK

El control térmico preciso es la diferencia entre una simple mezcla y un catalizador funcional de alto rendimiento. En KINTEK, proporcionamos las soluciones de calentamiento especializadas requeridas para la delicada activación de materiales.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de muffle, tubo, rotatorio, de vacío y CVD de alta precisión, todos totalmente personalizables para cumplir con los perfiles de temperatura específicos de su investigación de AuNP/STFO.

¿Listo para lograr una pureza de superficie y eficiencia electrónica superiores? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

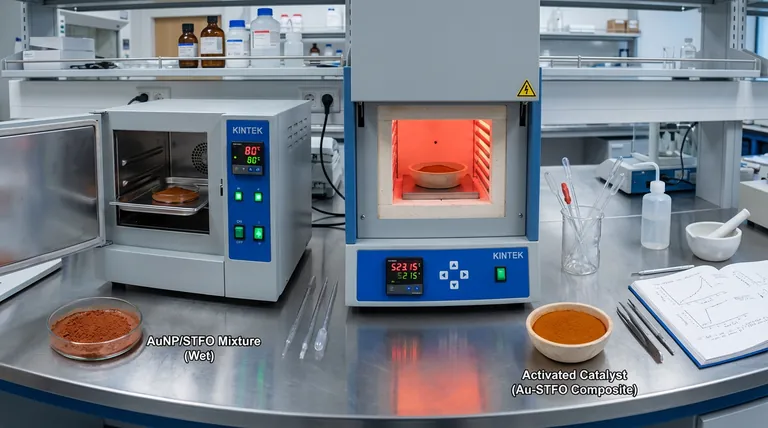

Guía Visual

Referencias

- Jesús Valdés‐Hernández, María de los Ángeles Cuán-Hernandez. Photocatalytic Enhancement for CO<sub>2</sub> Reduction Using Au Nanoparticles Supported on Fe‐Doped SrTiO<sub>3−<i>δ</i></sub> Perovskite. DOI: 10.1002/solr.202300968

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar el calentamiento asistido por microondas para PdPc:SnZnO? Mejora la integridad estructural y la velocidad

- ¿Qué procedimientos de mantenimiento se recomiendan para los hornos de mufla? Asegure la precisión y la seguridad en su laboratorio

- ¿Qué es un horno de mufla y cómo funciona generalmente? Dominio del calentamiento indirecto para resultados puros

- ¿Qué papel juega un horno de laboratorio tipo caja en el telururo de germanio dopado con tungsteno? Maestría en Fusión y Recocido

- ¿Por qué es necesario un horno mufla de laboratorio de alta temperatura para la producción de AMCCS? Garantizar la integridad del recubrimiento

- ¿Qué es un horno de resistencia tipo caja y cuáles son sus ventajas fundamentales? Esencial para una calefacción precisa y uniforme en laboratorios.

- ¿Cómo se utiliza un horno mufla en la estrategia RTAC? Ingeniería Atómica de Precisión para Catalizadores de Alto Rendimiento

- ¿Cuáles son los rangos de temperatura típicos para los hornos de mufla? Encuentre el ajuste perfecto para su laboratorio