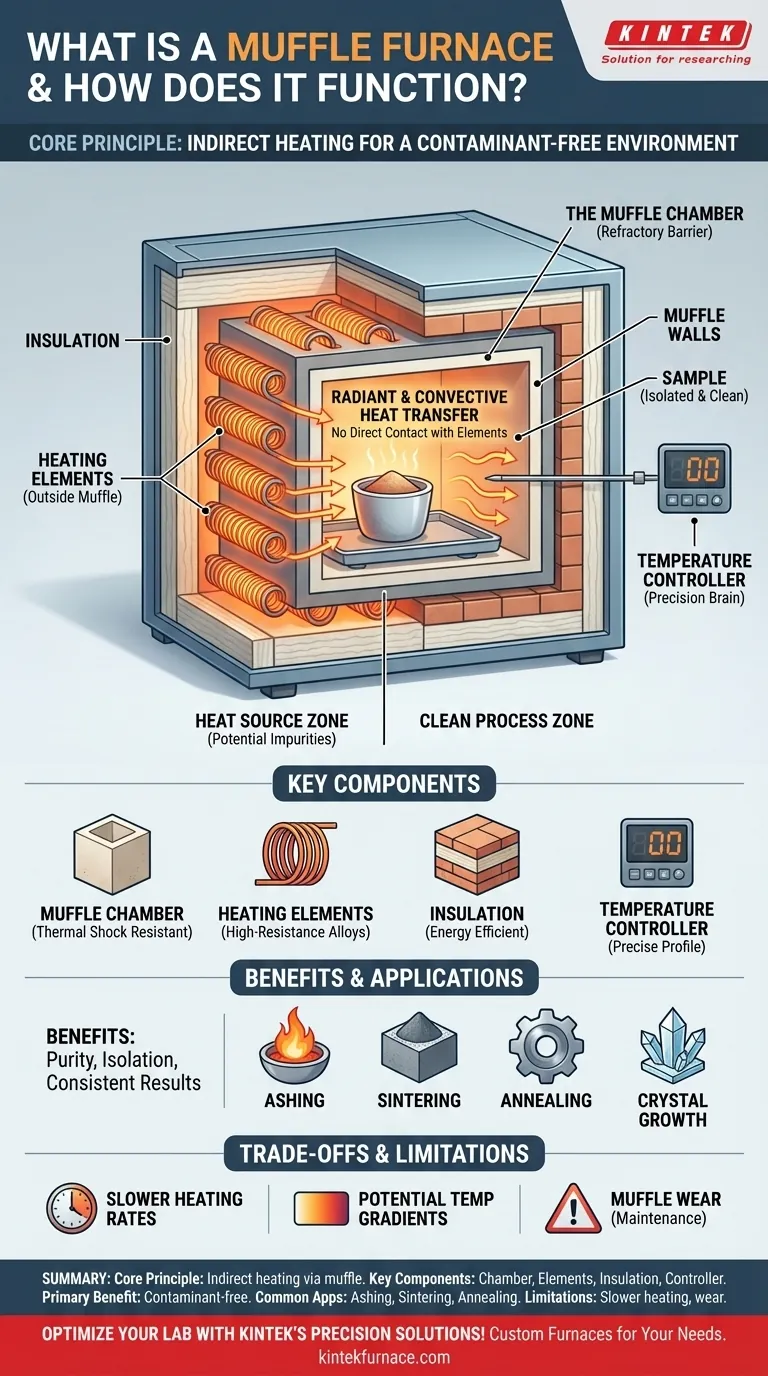

En esencia, un horno de mufla es un horno de laboratorio o industrial de alta temperatura que calienta materiales dentro de una cámara aislada. Su característica distintiva es que la muestra que se calienta está físicamente aislada de los propios elementos calefactores, un diseño que garantiza un ambiente limpio, controlado y libre de contaminantes.

El concepto crítico a comprender no es solo la alta temperatura, sino el método de calentamiento. Un horno de mufla funciona según el principio de calentamiento indirecto, utilizando una barrera protectora (la "mufla") para separar la fuente de calor de la muestra, garantizando así la pureza del proceso.

El Principio Fundamental: Calentamiento Indirecto y Aislamiento

El valor único de un horno de mufla proviene de su diseño, que prioriza la integridad del material que se procesa. Esto se logra mediante un método específico de generación y transferencia de calor.

¿Qué es la "Mufla"?

El término "mufla" se refiere a la cámara interior o revestimiento que encierra la carga de trabajo. Esta cámara actúa como una barrera física.

Típicamente está hecha de un material refractario altamente resistente al calor. La mufla separa la atmósfera interna donde se encuentra la muestra de los elementos calefactores y de cualquier posible contaminante.

Cómo se Genera y Transfiere el Calor

Los hornos de mufla modernos utilizan elementos calefactores de resistencia eléctrica ubicados fuera de la cámara de la mufla, a menudo incrustados dentro del aislamiento del horno.

Cuando se energizan, estos elementos generan un calor intenso. Esta energía térmica se transfiere a través de las paredes de la mufla a la cámara principal mediante radiación y convección. La muestra se calienta indirectamente, sin entrar nunca en contacto con los elementos al rojo vivo.

El Beneficio: Un Ambiente Libre de Contaminantes

Este aislamiento es la razón principal para usar un horno de mufla. Para procesos sensibles como el análisis químico o la ciencia de materiales, el contacto directo con los elementos calefactores puede introducir impurezas traza.

Al separar ambos, el horno proporciona un ambiente químicamente limpio. Esto asegura que cualquier cambio en la muestra sea resultado únicamente del tratamiento térmico, lo que conduce a resultados precisos y repetibles.

Componentes Clave de un Horno Moderno

Aunque los diseños varían, la mayoría de los hornos de mufla comparten una arquitectura común construida para la precisión y durabilidad a temperaturas extremas.

La Cámara de la Mufla

Este es el espacio de trabajo central, construido con materiales que pueden soportar el choque térmico y las altas temperaturas, como cerámicas densas o aleaciones metálicas especializadas.

Elementos Calefactores

Suelen ser bobinas o varillas de alta resistencia hechas de materiales como Kanthal o carburo de silicio, que pueden operar de forma fiable a temperaturas muy superiores a los 1000 °C.

Aislamiento

Múltiples capas de fibra cerámica de alta calidad o ladrillo refractario recubren la carcasa exterior del horno. Este aislamiento es fundamental para mantener temperaturas internas estables, mejorar la eficiencia energética y mantener el exterior seguro al tacto.

Controlador de Temperatura

Un sofisticado controlador digital es el cerebro del horno. Utiliza un termopar para medir la temperatura interna de la cámara y ajusta con precisión la potencia enviada a los elementos calefactores para seguir un perfil de calentamiento específico.

Comprensión de las Ventajas e Inconvenientes

Aunque potente, el diseño del horno de mufla no está exento de compromisos. Comprenderlos es clave para usar la herramienta de manera efectiva.

Tasas de Calentamiento Más Lentas

Debido a que el calor debe transferirse indirectamente a través de las paredes de la mufla, el tiempo de aumento hasta la temperatura objetivo puede ser más lento en comparación con los hornos de calentamiento directo.

Potenciales Gradientes de Temperatura

Aunque diseñado para la uniformidad, las paredes de la cámara serán inherentemente más calientes que su centro. Para trabajos muy sensibles, la colocación estratégica de la muestra es importante para asegurar un calentamiento uniforme.

Desgaste de la Mufla

La mufla misma está sometida a un estrés térmico extremo durante cada ciclo. Con el tiempo, puede agrietarse o degradarse, lo que finalmente requiere su reemplazo. Esta es una consideración clave de mantenimiento para la operación a largo plazo.

Cuándo Utilizar un Horno de Mufla

La decisión de utilizar un horno de mufla depende enteramente de si la pureza del proceso es un requisito crítico para su objetivo.

- Si su enfoque principal es la pureza y el análisis de materiales: El horno es esencial para aplicaciones como la calcinación, donde debe quemar materia orgánica sin contaminar el residuo inorgánico.

- Si su enfoque principal es la transformación de materiales: Su ambiente preciso, de alta temperatura y limpio es ideal para la sinterización de cerámicas, el recocido de metales o el crecimiento de cristales.

- Si su enfoque principal es simplemente el calentamiento rápido: Un horno de fuego directo o un horno de resistencia más simple podría ser una opción más eficiente y rentable si una ligera contaminación no es un problema.

En última instancia, elegir un horno de mufla es una decisión de priorizar la integridad de la muestra y el control del proceso por encima de todo lo demás.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Principio Fundamental | Calentamiento indirecto a través de una barrera de mufla para el aislamiento de la muestra |

| Componentes Clave | Cámara de mufla, elementos calefactores, aislamiento, controlador de temperatura |

| Beneficio Principal | Ambiente libre de contaminantes que asegura la pureza del material |

| Aplicaciones Comunes | Calcinación, sinterización, recocido, crecimiento de cristales |

| Limitaciones | Tasas de calentamiento más lentas, posibles gradientes de temperatura, desgaste de la mufla |

¡Optimice los procesos de alta temperatura de su laboratorio con las soluciones de precisión de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos avanzados como los de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacen sus necesidades experimentales únicas para obtener resultados libres de contaminantes. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar la eficiencia de su investigación y producción.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente